Eric Wang, Fengnian Shi, Emmy Manlapig

Квинслендский университет, Институт сбалансированных минералов, Центр исследования минералов им. Джулиуса Краттшнитта, Qld 4068, Australia / Австралия.

1. Введение

За последние десятилетия в знания об оборудовании для измельчения, моделировании и контроле значительно повысились, но, тем не менее, улучшение выделения должно также оставаться главной целью. Освобождение ценных минералов из скелета породы является главным процессом при измельчении. Идеальным способом выделения является межгранулярное разрушение – когда разламывание проходит по границам зерна минеральной фазы; при этом сохраняется естественный размер зерна и уменьшается излишнее размалывание. Способы улучшения выделения ищут по двум главным причинам. В первую очередь, если выделение достигается без необходимости размалывать частицы до малого размера, требуется меньше энергии. Во-вторых, излишнее размалывание очень дорого и дает мелочь, которая имеет склонность осложнять ход последующего разделения, снижая эффективность последующей переработки и удорожая ее.

Проблемами современной технологии выделения являются: высокие капитальные затраты на процесс измельчения и его техническую поддержку; относительно высокий расход энергии (Tromans, 2008); образование избытка мелочи, которая затрудняет работу и часто попадает в отходы. Недостаточное выделение и излишнее размалывание минералов в обычных способах указывает на то, что механическое измельчение не является идеальной технологией выделения, это, скорее, технология уменьшения размеров руды, при этом выделение оказывается лишь побочным эффектом.

В существующих технологиях измельчения (такие, как обработка в полусамоистирающих мельницах и шаровых мельницах) непосредственного контроля выделения не существует из-за произвольного разрушения в механическом процессе. Единственный контролируемый параметр – распределение размера зерна. Из-за создания мелких частиц, которые геометрически уменьшают процент композитных фрагментов на границе с породным скелетом, приемлемое количество выделенных частиц можно гарантировать последующим обогащением. Увеличение выделения без избыточного создания мелочи при механическом измельчении затруднено. Разработка специальных методов избирательного выделения за счет преимущественно межгранулярного разрушения частиц руды становится важной задачей для обработки минерального сырья.

Сообщалось о разных попытках создания новых способов фрагментирования руды, таких, как фрагментирование индукционным нагреванием с последующим охлаждением водой (Fitzgibbon and Veasey, 1990) и микроволновой обработкой с целью улучшения выделения минералов (Kingman et al., 2000; Haque, 1999). Ожидалось, что эти подходы должны вызывать межгранулярное разрушение агрегатов, поскольку было известно о различии температурных свойств и деформировании составных частей композита. Результаты показали, что выделительный эффект отсутствовал или был мал, тогда как потребление энергии на нагревание было высоким.

Уникальный процесс выделения, включающий в себя дезинтегрирование руд импульсами высокого напряжения, был предложен (Andres, 1977; Anon, 1986) в качестве возможного пути, при котором показатели выделения минералов можно было улучшить до количеств, превосходящих выделение обычными методами разрушения.

Развитие структуры плазменных трубок при электрическом разрушении сложных диэлектриков имеет межгранулярный характер. Избирательное выделение в грубом размерном диапазоне может быть экономичным и подходит для использования в таких способах обогащения, как травление, гравитационное обогащение или флотация. Если повышенное выделение руды достижимо за счет использования импульсов высокого напряжения, это может привести к значительным экономическим преимуществам в обработке минерального сырья благодаря меньшему количеству подлежащего размолу материала до определенной тонины помола. Эти преимущества в первую очередь относятся к прямому и непрямому сбережению энергии.

Сообщение о преимуществах выделения алмазов импульсами высокого напряжения (Andres, 1994) предполагает, что алмазы, выделенные импульсами, не имеют ни единого механического дефекта и чисто выделены из кимберлитовой породы. Алмазы извлекались из полостей породы без повреждения их оригинальных кристаллических решеток. В некотором количестве сообщений предполагается, что выделительные свойства руд драгоценных камней, драгоценных и цветных металлов, таких как изумруды, металлы платиновой группы, золото, халькопирит (Andres, 2010), можно улучшить использованием разрушения разрядами высокого напряжения. Шерне (Chernet (2010)) сообщил об использовании импульсов высокого напряжения для выделения отдельных зерен золота, электрума и других целевых минералов с сохранением их оригинального строения, формы и размера для точного изучения их морфологии, свойств поверхности, размера зерна и состава.

Однако указанная потребляемая энергия при дезинтегрировании высоким напряжением была большой. Сравнительная оценка эффективности выделения была проведена на руде МПГ (металлах платиновой группы) с учетом расхода энергии и выделения (Andres et al., 2002). Результаты предполагали, что потребление энергии при механическом измельчении этой руды составляет 50 кВт.ч/т, тогда как электрическая дезинтеграция поглощала 90 кВт.ч/т. Возник вопрос, что произойдет с выделением минерала, если два способа разрушения будут выполняться при удельной энергии одинакового уровня.

В дополнение к высокому расходу энергии, в литературе также существуют предположения, что улучшение результатов выделения при использовании импульсов высокого напряжения носит лишь пограничный характер. В общем, статистический анализ сравнительных испытаний, обеспечивающих безусловную доказанность улучшенного выделения, недостаточен. В результате возможность повысить выделение минералов в отрасли обработки минерального сырья за счет механизмов разрушения импульсами высокого напряжения остается неопределенной.

В этом исследовании была осуществлена всесторонняя экспериментальная программа сравнения результатов выделения минералов из двух сульфидных руд и одной руды МПГ. Был проведен статистический анализ данных. Главные результаты исследования представлены ниже.

2. Эксперимент

2.1. Испытанные материалы

Для исследования выбраны две сульфидные руды и одна руда МПГ.

• Образец руды 1 взят из медно-золотой шахты, находящейся в Новом Южном Уэльсе, Австралия. Медно-золотая минерализация встречается в кварцевых жилах пластинчатых кварцево-сульфидных жилах и прожилковых зонах. Золото встречается в основном в виде свободных зерен в кварце или по краям сульфидных зерен. Основными медно-сульфидными минералами являются халькопирит и борнит. Главными силикатными минералами являются кварц, ортоклаз, роговая обманка, хлорит, анортоклаз, а несиликатные минералы включают в себя магнетит, кальцит и апатит. Распределение размера зерна ценного минерала халькопирита показывает, что 10% приходится на фракцию до 20 мкм, 50% на фракцию до 80 мкм и 90% на фракцию до 287 мкм. Размер зерен пирита оказывается меньше, чем у халькопирита в размерном стандарте Р90: 10% приходится на фракцию 24 мкм, 50% приходится на фракцию 88 мкм и 90% приходится на фракцию 160 мкм.

• Образец руды 2 взят в Западной Австралии из шахты с бедной золотой рудой. Первичными золотоносными сульфидами в пустой породе и во вмещающей породе являются пирит и арсенопирит. На месторождении распространены карбонаты, представленные преимущественно кальцитом и анкеритом. Вторичные осадочные преципитаты в ограниченных областях включают гексангидрит, галит, гипс, басанит, сидерит и гематит. Распределение размера зерна ценного минерала пирита показывает, что 10% приходится на фракцию до 61 мкм, 50% на фракцию до 322 мкм и 90% на фракцию до 697 мкм.

• Образец руды 3 поступил с шахты платиновой группы металлов (МПГ), находящейся в Южной Африке. Пласт Платриф вмещает ряд металлов, наиболее важные из них – металлы платиновой группы, а также золото, серебро, никель, медь и кобальт. Пирротит и пентландит являются главными минералами, несущими ценные металлы, хотя некоторые МПГ ассоциированы с другими минералами. В типы пород входят полевошпатовый пироксенит, пироксенит, парапироксенит, серпентит и известковый силикат. Распределение размера зерна ценного минерала пирротита показывает, что 10% приходится на фракцию до 38 мкм, 50% на фракцию до 355 мкм и 90% на фракцию до 608 мкм.

В Таблице 1 дан минеральный состав трех образцов руды, испытанных на предмет изучения выделения минералов, которое определялось MLA (анализатором выделения минералов), установленном в JKMRC (Центре исследования минералов им. Джулиуса Краттшнитта).

Величина образцов, полученных в JKMRC, колебалась от 300 кг до 900 кг для каждой руды, собранной вручную персоналом шахты на месте. Грубые частицы (+45 мм) дробились в большой щековой мельнице на опытной установке JKMRC. Весь материал образца с одного места был объединен и просеян для получения требуемых размерных фракций 37,5-45 мм, 9,5-12,5 мм и 2,36-3,35 мм. Приготовленные образцы (приблизительно 300-400 кг) были отправлены в Швейцарию для экспериментального исследования на оборудовании selFrag. Размерная фракция 9,5-12,5 мм проверялась на выделяемость, а другие фракции использовались для изучения предварительного ослабления.

2.2. Оборудование

Разрушение импульсами высокого напряжения проводилось на оборудовании selFrag Lab, установленном на предприятии selFrag AG, находящемся в Швейцарии. Название selFrag означает селективное фрагментирование. Оборудование состоит из источника высокого напряжения, генератора импульсов высокого напряжения, переносных технологических сосудов и подъемного стола для облегчения загрузки и выгрузки технологических сосудов. Подробное описание можно найти в ранее опубликованном отчете (Wang et al., 2011).

Устройство selFrag Lab предназначено для обработки минералогических и геологических образцов в пределах одного килограмма. Работа происходит в технологическом режиме влажной партии. Для проверки выделяемости задавались следующие технологические параметры: 100-120 кВ для разряда высокого напряжения, зазор между электродами 20-40 мм, частота импульса 2 Гц при изменяемом количестве для достижения желаемой энергии разряда. По достижении заданного напряжения энергия импульсного генератора высвобождается в виде разряда с электрода через твердый образец на заземленное дно (контрэлектрод) технологической емкости. Цикл заряда и разряда повторяется с заданной частотой до достижения выбранного количества импульсов.

В ходе испытаний на оборудовании selFrag все изменения напряжения, зазора между электродами или количества импульсов отражаются на общей энергии импульсов. Установка selFrag оборудована дисплеем, при помощи которого можно регистрировать приложенное напряжение, зазор между электродами, частоту импульсов, количество импульсов и общую энергию импульсов. Общая энергия импульсов отображается в джоулях. Поскольку выражение удельной энергии в кВт.ч/т широко используется горнодобывающими компаниями во всем мире, величина в единице СИ (Международная

Таблица 1

Состав минералов (массовых %) трех испытанных образцов руды.

|

Минерал |

Руда 1 |

Минерал |

Руда 2 |

Минерал |

Руда 3 |

|

Халькопирит |

2,2 |

Халькопирит |

0,03 |

Пентландит |

0,2 |

|

Борнит |

0,1 |

Пирит |

2,4 |

Магнитный колчедан |

0,3 |

|

Пирит |

0,4 |

Арсенопирит |

0,1 |

Халькопирит |

0,2 |

|

Силикаты |

84,4 |

Силикаты |

83,7 |

Силикаты |

98,4 |

|

Несиликаты |

8,2 |

Несиликаты |

11,1 |

Не силикаты |

0,8 |

|

Прочие |

4,7 |

Прочие |

2,7 |

Прочие |

0,1 |

Cистема единиц) джоуль переводилась в кВт.ч, затем делилась на массу образца в испытании каждой партии для получения значения удельной энергии в кВт.ч/т. Обратите внимание, что энергия импульса рассматривается как чистая энергия разрушения, которая не учитывает потери энергии из-за эффективности трансформации и в период холостого хода машины.

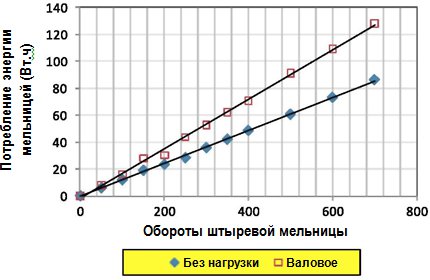

Лабораторная штыревая мельница, имеющаяся в испытательной установке JKMRC, использовалась в качестве устройства механического разрушения для обработки образцов руды. Равномерные фракции образцов руды, аналогичные тем, которые обрабатывались в selFrag, размалывались в штыревой мельнице в течение заданного времени. Оба процесса размалывания – в selFrag и в штыревой мельнице проводились в открытом цикле. Чистый расход энергии размола рассчитывался по методу, описанному Ши с соавторами (Shi et al., (2006)). В этом методе энергия работы мельницы без нагрузки и валовая энергия на разных оборотах мельницы регистрировались точным прибором для измерения энергии. Рис. 1 показывает измеренные данные расхода энергии штыревой мельницы. Для определения взаимозависимости между потреблением энергии и оборотами мельницы была создана линейная регрессионная модель динамики изменения. Значение чистой энергии вычислялось как разница между валовой энергией и энергией работы без нагрузки. Обнаружено, что свойства руды, определяющие разрушение, например твердость, влияют на потребление энергии штыревой мельницей незначительно. Потребление энергии мельницей определялось объемом нагрузки на штыри, наполненностью рудой и приводным механизмом мельницы. Чтобы при одинаковой нагрузке на штыри, одинаковой наполненности и системе привода требуемая удельная энергия для размалывания в штыревой мельнице совпадала с энергией, полученной в испытании на selFrag, ее можно регулировать оборотами мельницы (т.е. временем размалывания). Чтобы перевести обороты мельницы в потребление энергии, можно использовать эталон зависимости энергии, показанный на Рис. 1. Удельная энергия рассчитывается как потребленная мельницей энергия, разделенная на известную массу образца. Следует обратить внимание, что указанные для штыревой мельницы значения энергии, приведенные в этой статье, указывают расход чистой энергии, который, в данном случае, значительно меньше, чем валовое потребление энергии.

2.3. Измерение выделения минерала

Репрезентативные образцы из продуктов, полученных в selFrag и в штыревой мельнице, оценивались количественным анализом в анализаторе выделения минерала. При измерении методом XBSE (обратно рассеянными электронами) получается серия электронных изображений, которая подвергается обработке в несколько этапов. Для каждого зерна минерала, определенного в предварительном сегментировании обратно-рассеянных электронных изображений, получается рентгеновский спектр. Для количественного минералогического анализа в этой работе использовалось программное обеспечение MLA SUITE 2008.

Для сравнения результатов выделения при разрушении в selFrag и при обычном механическом разрушении были использованы два индикатора выделения: массовый процент минерала во фракции класса выделения >95% и фазовая удельная поверхность области контакта (PSISA).

Рис. 1. Зависимость потребления энергии и оборотов штыревой мельницы.

2.3.1. Суммарный массовый процент целевых минералов во фракциях класса выделения >95%

Данные анализатора выделения минералов дают массовый процент целевых минералов в разных классах выделения в моментальной или суммарной форме. Считается, что частица с выделенным более чем на 95% минералом легко извлекается в последующем процессе, например, флотацией. Поэтому в настоящем исследовании общий массовый процент минерала в классе выделения >95% использовался для обозначения выделения минерала.

Поведение выделенного минерала в зависимости от размера можно рассчитать как результат распределения материала по размеру и как массовый процент минерала в классах выделения >95%, а распределение минерала по размеру рассчитывается как результат модального содержания минерала и масса, приходящаяся на размер, разделенная на высшее содержание в продукте размером 0-3,35 мм. Это относится к количеству целевых минералов класса выделения >95% в размерной фракции.

2.3.2. Фазовая удельная поверхность области контакта (PSISA)

Фазовая удельная поверхность области контакта между целевой минеральной фазой и другими минералами может использоваться для получения индикатора распространенности контакта ценного минерала с другими минералами (Fandrich et al., 1997). Область поверхности ценного минерала, находящаяся в контакте с другими минералами (жильными) на единицу объема, может быть определена по результатам анализа выделения минерала при помощи уравнения (1). Меньшее значение PSISA указывает на лучшее выделение ценного минерала.

SvAB = SSA (1 – освобожденный %) (1)

где SvAB – фазовая удельная поверхность области контакта ценного минерала на единицу объема ценного минерала или область поверхности контакта между фазой A и фазой B на единицу объема частицы, SSA – удельная поверхность области ценного минерала или фаза A, а освобожденный % – освобожденная часть поверхности ценного минерала.

В этом исследовании было получено 2448 образцов промежуточных продуктов (3 руды × 3 начальных крупности × 2 способа разрушения × 6 энергий × 18 размерных фракций продукта, плюс 28 повторных испытаний × 18 размеров продукта). Измерить анализатором выделения минералов все промежуточные продукты было невозможно из-за финансовых и временных ограничений. В экспериментальной программе для исследования выделения использовался материал одной начальной крупности (9,5-12,5 мм) из каждой руды, а материалы другой начальной крупности использовались для исследования предварительного ослабления. Для руды 1 проводились более подробные измерения анализатором освобождения минерала на семи размерных фракциях продуктов, полученных двумя способами разрушения при двух уровнях энергии (E3 = 8,9 кВт.ч/т и E6 = 21,9 кВт.ч/т). Для двух других образцов руды, с другой стороны, измерения анализатором выделения минералов выполнены только на двух размерах продуктов, полученных двумя способами при шести уровнях энергии. Кроме этого, измерения анализатором выделения минералов проводились в ряде повторных испытаний для оценки погрешности эксперимента. Всего было обработано более 1000 кг образцов руды (включая образцы из selFrag и образцы механического разрушения), для исследования получено почти 400 массивов данных анализатора выделения минералов.

2.4. Оценка погрешностей эксперимента

Для оценки погрешностей измерений анализатором выделения минералов, относящихся к данным выделения, первоначально исследовался метод, опубликованный Ли с соавторами (Leigh et al., (1993)). В этом методе расхождение измерений минерала оценивалось по общему количеству выделенных минеральных частиц и общему количеству связанных минеральных частиц, как показано в уравнении (2), и определялось стандартное отклонение (СО) от расхождения измерений.

![]() (2)

(2)

где Y – суммарный результат выделения, выраженный как часть (0 ≤ Y ≤ 1) в составе C, N0 – общее количество связанных частиц с составом меньше C, а N1 – общее количество частиц с составом не менее C.

С другой стороны, из всех разных размерных фракций частиц в трех образцах руды, исследованных в selFrag и при механическом разрушении, было 170 массивов данных (2 × 85 пар повторных исследований) анализатора выделения минералов, доступных для оценки погрешностей экспериментов в этом исследовании. Среднее и статистическое отклонения каждой пары повторных исследований и коэффициент вариации (CoV) рассчитывался как отношение статистического отклонения к среднему значению. Для получения статистического отклонения, относящегося к этому измерению, усредненное значение по размеру частицы CoV умножался на измеренное анализатором выделения минерала значение. Сравнение значений статистического отклонения, определенного повторными испытаниями и по уравнению (2), показывает, что уравнение (2) дает меньшие значения статистического отклонения. Это приписывается тому факту, что статистическое отклонение, оцениваемое по уравнению, (2) относится к ошибкам, связанным с анализатором выделения минералов, а статистическое отклонение из повторных испытаний включает в себя все ошибки в приготовлении образцов, разрушении в selFrag или при механическом разрушении, определении размера продукта и измерении анализатором выделения минералов. Статистическое отклонение, оцененное экспериментально, рассматривается поэтому как более реалистичное и постоянно используется в этом исследовании, поскольку учитывает все ошибки на разных этапах эксперимента.

С помощью статистического анализа было определено, что разница средних значений CoV между испытаниями разрушения в selFrag и испытаниями механического разрушения незначительна. Поэтому данные электрического и механического измельчения объединялись для повышения величины образца при определении среднего значения CoV. Также найдено, что CoV значительно увеличивается с размером частиц, что отражает изменение количества частиц, посчитанных в измерениях анализатором выделения материалов. Например, усредненный по размерам CoV в модальном содержании был 0,025 для фракции 0,106-0,15 мм, в которой было сосчитано примерно 20 000 частиц. Усредненный по размеру CoV увеличился до 0,228 для фракции 1,18-1,7 мм, в которой было сосчитано 200-300 частиц. Поэтому зависимый от размера частицы CoV выводился из повторных испытаний и использовался для оценки доверительных интервалов (CI).

Доверительный интервал 95% для CoV рассчитан по уравнению (3):

Доверительный интервал ![]() (3)

(3)

где t является производным нормального распределения, которое можно рассчитать из t-распределения Стьюдента как функцию вероятности и степеней свободы. Для малой величины образца, где n = 2, t = 12,7 для достоверности 95%, которая отражает очень большую неопределенность средней величины зерна очень малого размера. Отклонение t уменьшается с размером зерна: когда n = бесконечность, а t = 1,96 для такой же достоверности 95%.

Уравнение (3) дает нижний и верхний пределы уровня достоверности. Эти пределы дают возможность судить, являются ли различия критериев выделения в способах механического и электрического измельчения статистически значимыми. Для более тщательной оценки в сравнении был задействован верхний предел 95% интервала достоверности, т.е., для того, чтобы дать статистическую значимость, разница критериев выделения между двумя способами должна превышать больший интервал.

3. Результаты

Результаты, представленные в этом разделе, в основном получены на руде 1. Результаты по двум другим рудам использованы для валидации закономерностей, полученных на образце руды 1.

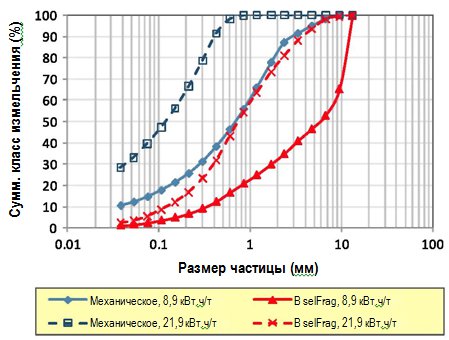

3.1. Распределение размера частиц

Несмотря на тот факт, что разрушение происходило при двух способах измельчения одинаковыми уровнями энергии, распределение размера частиц оказалось совершенно разным. Рис. 2 показывает кривые распределения размера частиц продуктов, измельченных механически в стержневой мельнице и электрически в selFrag, для частиц равномерной начальной крупности 9,5-12,5 мм. Сравнение проводилось для двух одинаковых уровней удельной энергии: 8,9 кВт.ч/т и 21,9 кВт.ч/т соответственно. При обоих уровнях энергии механическое измельчение создавало значительно более мелкие продукты, чем электрическое разрушение. Энергетическая эффективность (выраженная в кВт.ч на тонну чистой выработки частиц меньше заданного размера), была ниже при электрическом разрушении (то есть, потребовалось больше кВт.ч), чем при обычном механическом разрушении, если электрическое измельчение использовалось только для уменьшения размера частиц.

Рис. 2 указывает также на то, что электрическое измельчение создает значительно меньше мелочи, чем механическое измельчение при той же удельной энергии. По мере роста удельной энергии с 8,9 кВт.ч/т до 21,9 кВт.ч/т количество материала меньше 0,106 мм увеличилось с 3,5% до 8,6% при электрическом измельчении, тогда как при механическом измельчении оно изменилось с 17,7% до 47,7% при этом мелочи (-0,106 мм) в последнем методе получено более чем в пять раз больше. Таким образом, электрическое измельчение может также находить применение в процессах, где уменьшение получения мелочи является критичным.

3.2. Обработка данных выделения минералов

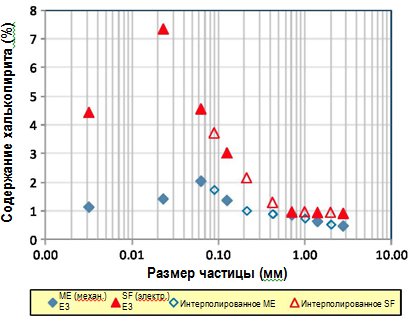

Для исследования закономерностей поразмерного выделения минералов во всем размерном диапазоне продукта проведен более подробный минералогический анализ семи размерных фракций фрагментов руды 1. Два минерала в руде 1 использовались в качестве индикаторов ценных минералов: халькопирита, главного медьсодержащего минерала, и пирита, главного золотосодержащего минерала.

Семью размерными фракциями руды 1 для анализатора выделения минералов были фракции: 2,36-3,35 мм, 1,18-1,7 мм, 0,6-0,85 мм, 0,106-0,15 мм, 0,053-0,075 мм, 0,01-0,053 мм и -0,01 мм. Поскольку достичь в анализаторе выделения минералов хороших результатов для мельчайшей фракции (-10 мкм), было трудно, минералогические данные для этой размерной фракции преобразовывались из мокрых химических анализов вместе с данными анализатора выделения минералов в более крупных размерных фракциях частиц с использованием стандартного метода, разработанного в JKMRC.

Измерения анализатором выделения минералов на каждой последующей размерной фракции не проводились из-за ограничений по стоимости и времени. Для реконструкции данных выделения во всем размерном диапазоне продукта применялась методика интерполирования данных. Целые символы на Рис. 3 – данные, измеренные анализатором выделения материала, включающие в себя границы грубой и мелкой части для исключения экстраполяции.

Рис. 2. Кривые распределения размера частиц для продуктов, измельченных механически и электрически для частиц руды 1 в равномерной фракции начальной крупности 9,5–12,5 мм.

Рис. 3. Измеренные анализатором выделения минералов данные представлены целыми символами, а интерполированные данные для недостающих размеров представлены полыми символами, для продуктов механического измельчения (ME), и для продуктов измельчения в selFrag (SF).

Три размерных фракции мелкой части были измерены полностью, поскольку эти размерные фракции были близки к размеру зерна и часто связаны с большими различиями в данных о выделении. Для интерполирования данных анализатора выделения минералов (полые символы) пяти отсутствующих в измеренных данных фракций был задействован кубический сплайн, встроенный в динамическую таблицу Exсel. Расчет отсутствующих фракций 1,7–2,36 мм, 0,85–1,18 мм, 0,3–0,6 мм, 0,15–0,3 мм и 0,075–0,106 мм дал полный размерный диапазон от 0 до 3,35 мм. Данные анализатора выделения минералов по измеренным размерным фракциям сохранялись неизменными в процессе интерполирования в кубическом сплайне.

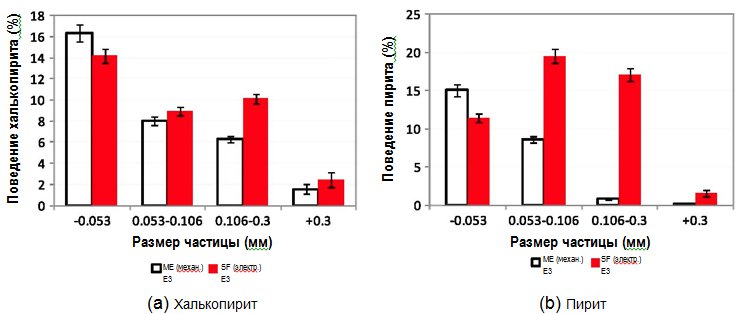

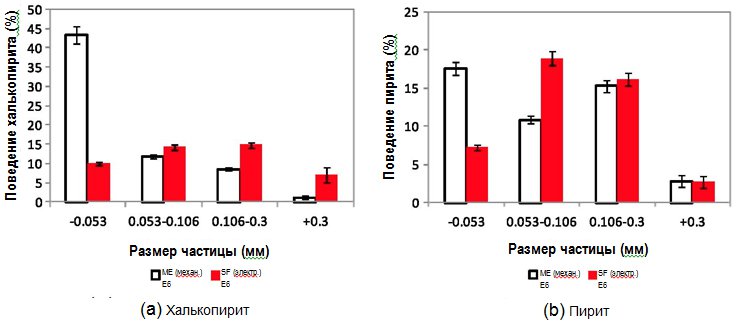

3.3. Поведение минералов класса выделения >95%

Рис. 4 и 5 представляют поведение минералов класса выделения >95% по массе для частиц руды 1 (с начальной крупностью 9,5–12,5 мм), измельченной механически и электрически при уровнях удельной энергии 8,9 кВт.ч/т и 21,9 кВт.ч/т соответственно. Данные поразмерного поведения минералов были объединены так, чтобы образовать четыре размерных фракции в числах для ясной демонстрации закономерностей. Исследовались два целевых минерала, халькопирит и пирит из руды 1. Планки погрешностей находятся в доверительных интервалах 95%, они оценивались по верхнему пределу статистического отклонения, и являются объектом для уточнения оценки.

Рис. 4 и 5 показывают, что в грубых фракциях продукта (+0,30 мм) мало халькопирита и пирита класса выделения >95%. Это в значительной степени приписывается природе размера зерна минерала.

Как описано в Разделе 2.1, 90% зерен халькопирита в руде 1 меньше 0,287 мм, а для 90% пирита класс выделения составляет 0,16 мм. Следовательно, не стоит ожидать большого количества выделенного халькопирита и пирита в размерных фракциях +0,3 мм.

Сравнение поведения минералов класса выделения >95% при механическом и электрическом измельчении в размерном диапазоне 0,053-0,30 мм показывает, что продукт selFrag содержит большее количество выделенных минералов халькопирита и пирита, чем продукт штыревой мельницы. В размерной фракции -0,053 мм тенденция обращается, при повышении выделенного минерала класса выделения >95% при механическом измельчении. По мере уменьшения размера продукта снижается связанное с ним статистическое отклонение, а разница между двумя способами измельчения становится выраженной с достоверностью больше 95%. Двухсторонние t-тесты на разницу >95% выделенного халькопирита и пирита между двумя способами разрушения при одинаковой удельной энергии также указывают на действительность различия, с достоверностью больше 95% для обоих уровней энергии.

3.4. Распределение >95% выделенных минералов в продукте

Поскольку вероятность содержания >95% выделенных целевых минералов во фракции +3,35 мм мала из-за природы размера зерна минерала, было бы интересно сравнить распределение >95% выделенных минералов в продуктах 0-3,35, полученных двумя способами измельчения. Для каждой размерной фракции массовое поведение >95% выделенных минералов пересчитывалось до 100% для продукта 0-3,35 мм. Поразмерное распределение >95% выделенных минералов далее объединялось для образования фракций четырех размеров для ясной демонстрации тенденции. Таблица 2 представляет распределение двух целевых минералов.

Продукт электрического разделения содержал значительно больше >95% выделенного халькопирита и пирита в размерных фракциях грубее 0,053 мм, тогда как механическое разрушение создавало >95% выделенных минералов в размерной фракции мельче 0,053 мм, особенно при высокой удельной энергии. Например, при удельной энергии 21,9 кВт.ч/т продукт механического разрушения показывает расщепление 33-67% >95% выделенного халькопирита во фракциях +0,053 мм и -0,053 мм. Для сравнения, электрический продукт дает расщепление 78-22%. И халькопирит, и пирит, выделенные при двух уровнях удельной энергии, обнаруживают одинаковые закономерности.

Данные, очевидно, доказывают лучшее выделение ценных минералов более грубого размера при электрическом измельчении.

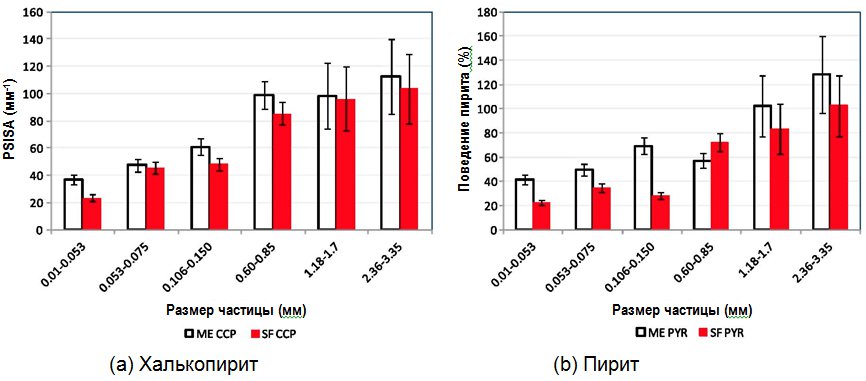

3.5. PSISA

PSISA говорит о величине поверхности халькопирита или пирита, прилегающей к поверхности других минералов – меньшее значение PSISA указывает на лучшее выделение ценных минералов.

Рис. 4. Массовое поведение >95% освобожденного халькопирита и пирита по размеру для частиц, полученных из руды 1, измельченной механически (ME) и электрически (SF) при уровне удельной энергии 8,9 кВт.ч/т (E3) при начальной крупности 9,5–12,5, планки погрешности указывают доверительный интервал 95%.

Рис. 5. Массовое поведение >95% освобожденного халькопирита и пирита по размеру, для частиц, полученных из руды 1, измельченной механически (ME) и электрически (SF) при уровне удельной энергии 21,9 кВт.ч/т (E6) с начальной крупностью 9,5-12,5 мм, планки погрешности указывают доверительный интервал 95%.

Таблица 2

Распределение >95% выделенного халькопирита и пирита в продуктах, измельченных механически (ME) и электрически (SF) при двух уровнях удельной энергии (E3 = 8,9 кВт.ч/т, E6 = 21,9 кВт.ч/т) из руды 1 с начальной крупностью 9,5-12,5 мм.

|

Размер (мм) |

Халькопирит (%) |

|

Пирит (%) |

||||||

|

|

ME E3 |

SF E3 |

ME E6 |

SF E6 |

|

ME E3 |

SF E3 |

ME E6 |

SF E6 |

|

+0,3 |

4,88 |

6,89 |

1,80 |

15,23 |

|

0,18 |

3,03 |

6,00 |

6,03 |

|

0,106-0,3 |

19,63 |

28,34 |

13,05 |

32,22 |

|

3,32 |

34,45 |

32,81 |

35,94 |

|

0,053-0,106 |

24,87 |

25,03 |

18,07 |

30,86 |

|

35,23 |

39,36 |

23,33 |

41,99 |

|

Сумма + 0,053 |

49,38 |

60,26 |

32,92 |

78,31 |

|

38,73 |

76,84 |

62,15 |

83,95 |

|

Сумма — 0,053 |

50,62 |

39,74 |

67,08 |

21,69 |

|

61,27 |

23,16 |

37,85 |

16,05 |

|

Всего |

100,00 |

100,00 |

100,00 |

100,00 |

|

100,00 |

100,00 |

100,00 |

100,00 |

Рис. 6. Фазовая удельная поверхность области контакта (PSISA) халькопирита (CCP) и пирита (PYR), измельченных механически (ME) и электрически (SF) при удельной энергии 8,9 кВт.ч/т, планки погрешности указывают доверительный интервал 95%.

Рис. 6 представляет в качестве примера PSISA халькопирита и пирита, измельченных механически и электрически при удельной энергии 8,9 кВт.ч/т, планки погрешности указывают доверительный интервал 95%.

В общем, преимущественная часть PSISA халькопирита и пирита меньше в электрическом, чем в механическом продукте; это указывает на меньшую связанность халькопирита и пирита с другими минералами при получении их электрическим измельчением. Поскольку большие погрешности измерения связаны с частицами больше 0,15 мм, различия в грубых размерах не достигают статистически значимого уровня. Тем не менее, для размерных фракций меньше 0,15 мм большая часть данных предполагает, что разница значительна. Данные PSISA из продуктов руды 1, измельченной при удельной энергии 21,9 кВт.ч/т, показывают ту же тенденцию.

Данные PSISA согласуются с тенденцией поведения >95% выделенного минерала, представленной в Разделах 3.3 и 3.4, и подтверждают, что электрическое измельчение давало лучше выделенные минералы в образце руды 1.

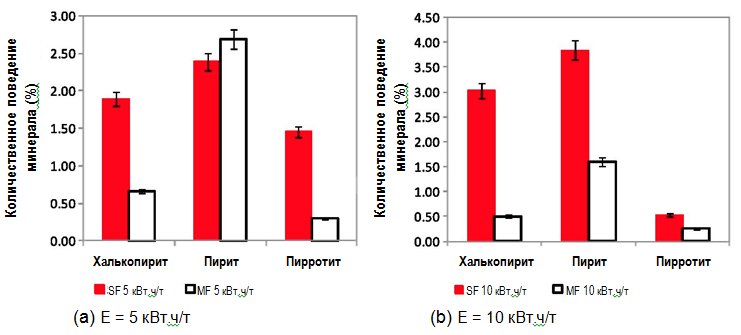

3.6. Валидация

В исследовании выделения минералов были испытаны три образца руды. Для валидации в этом разделе представлены закономерности, установленные в руде 1 (испытывалась при удельной энергии 8,9 кВт.ч/т и 21,9 кВт.ч/т), результаты испытания руды 1 при двух дополнительных уровнях удельной энергии (5 кВт.ч/т и 10 кВт.ч/т), и результаты для руд 2 и 3 при тех же уровнях энергии. Для каждого образца руды в этом разделе в качестве индикатора выбран один минерал: халькопирит для руды 1, как главный медьсодержащий минерал; пирит для руды 2, как главный золотосодержащий минерал, и пирротит, как один из главных минералов, связанных с МПГ для руды 3. Размеры продукта 0,106–0,15 мм анализировались на выделение в анализаторе выделения минералов. Рис. 7 показывает поведение >95% выделенного минерала для трех образцов руды с начальной крупностью 9,5-12,5 мм, измельченных механически и электрически при уровнях удельной энергии около 5 кВт.ч/т и 10 кВт.ч/т соответственно. Планки погрешности указывают доверительный интервал 95%.

Данные показали, что электрическое измельчение создавало значительно более выделенный халькопирит и пирротит из образцов руды 1 и руды 2. Для образцов руды 2, количественное поведение выделенного пирита, полученного электрическим измельчением при 5 кВт.ч/т не было таким большим, как в продукте механического разрушения, но оно становится значительно выше при уровне удельной энергии 10 кВт.ч/т.

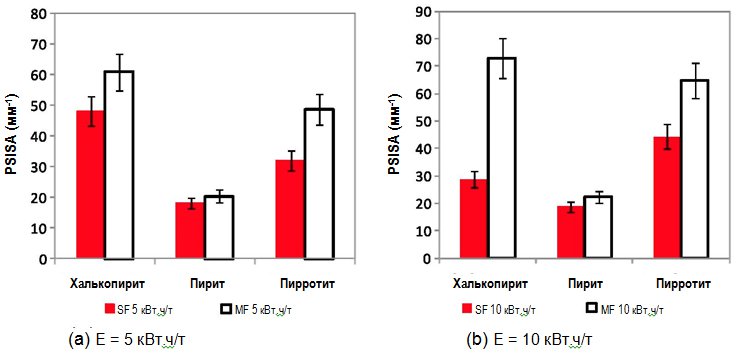

Графики PSISA ценных минералов в трех образцах руды представлены на Рис. 8. Аналогично, халькопирит в руде 1 и пирротит в руде 3 показывают меньшее соединение с другими минералами в образцах, измельченных импульсами высокого напряжения, чем в образцах механического измельчения, с достоверностью разницы более 95%. В пирите образца руды 2 электрическое измельчение давало меньшие PSISA, чем в продукте механического разрушения, но разница не достигает уровня достоверности 95%.

Вспомогательные данные дополнительно подтверждают повышенную тенденцию выделения способом электрического измельчения во всех трех исследованных образцах при разных уровнях удельной энергии.

4. Обсуждение

4.1. Связь между энергией и уменьшением размера

Влияние энергии на электрическое измельчение является главной областью этого исследования. Рис. 2 показывает, что электрическое разрушение создает намного более крупные продукты, чем обычное механическое разрушение при одинаковых уровнях удельной энергии. В качестве показателя уменьшения размера использован индикатор тонины продукта, t10. Показатель t10 определяется как суммарный процент класса измельчения в 1/10 от размера исходной частицы (Napier-Munn et al., 1996).

Рис. 7. Поведение >95% выделенного минерала в продуктах 0,106-0,15 мм из трех образцов руды механического(ME) и электрического (SF) измельчения при двух уровнях удельной энергии соответственно, планки погрешности указывают доверительный интервал 95%.

Рис. 8. Фазовая удельная поверхность области контакта ценных минералов в продуктах 0,106-0,15 мм из трех образцов руды механического (ME) и электрического (SF) измельчения при двух уровнях удельной энергии соответственно, планки погрешности указывают доверительный интервал 95%.

Большее значение t10 указывает на более мелкий продукт. Например, для начальной крупности 9,5-12,5 мм, как установлено в образце руды 1, среднее геометрическое значение размера равно 10,9 мм. Суммарный процент класса измельчения 1,09 мм (1/10 от 10,9 мм) в продукте selFrag при 8,9 кВт.ч/т составляет 24,8%, что дает t10 = 24,8%, тогда как продукт механического измельчения дает t10 = 66,0% при одинаковой удельной энергии (Рис. 2).

Соотношение между параметром уменьшения размера t10 и удельной энергией установлено по результатам исследования руды 1. Это соотношение было применено к оценке удельной энергии, требуемой selFrag для получения такого же t10, как в продукте обычного разрушения. Соотношение предполагает, что для достижения электрическим разрушением такого же t10, как при обычном механическом разрушении, нужно в 2,1 раза больше энергии. Оценочное потребление энергии согласуется с литературными данными. Андрес с соавторами (Andres et al., (2002)) сообщают об удельной энергии 50 кВт.ч/т используемой при механическом разрушении и 90 кВт.ч/т при электрическом дезинтегрировании. Финкельштейн и Шулояков (Finkelstein and Shuloyakov (1996)) показали, что для дезинтегрирования куба со стороной 40 мм до размера стороны 0-2 мм требуется работа, достигающая 20 кВт.ч/т при электрическом разрушении, по сравнению с 3-10 кВт.ч/т в полномасштабных механических разрушающих машинах, и 15-17 кВт.ч/т в лабораторных механических устройствах.

Эти данные предполагают, что электрическое разрушение не идеальный способ, если используется просто для уменьшения размера. Однако настоящее исследование доказывает, что измельчение импульсами высокого напряжения может использоваться скорее для предварительного ослабления частиц, чем для уменьшения их размера, чтобы обеспечить энергетическую эффективность последующей переработки (Wang et al., 2011). Выделение минералов является другой возможной областью применения электрического измельчения, которым можно добиться лучшего выделения ценных минералов при той же удельной энергии, несмотря на более крупный продукт.

4.2. Энергия, требуемая для той же степени выделения

Как описано выше, электрическое измельчение создает более грубый продукт, но с лучше выделенными минералами, чем при механическом разрушении. Поскольку имеются данные по удельной энергии, использованной для получения выделенных минералов в каждом испытании, можно сравнить потребность в энергии для одинаковой степени выделения. В Таблице 3 представлен массовый % >95% выделенного халькопирита в продукте 0-3,35 мм и энергия, потребовавшаяся на электрическое измельчение для достижения той же степени выделения, как при механическом измельчении. Массовый % >95% выделенного халькопирита рассчитан как произведение наибольшего модального содержания минерала и наибольшего количественного поведения >95% выделенного халькопирита в продукте 0-3,35 мм.

В Таблице 3 показано, что при уровне удельной энергии 8,9 кВт.ч/т (E3), механическое измельчение содержанием >95% выделенных целевых минералов во фракции +3,35 мм маловероятно из-за природы размера зерна минерала, >95% выделенного халькопирита в продукте 0-3,35 руды 1. Для достижения той же степени выделения халькопирита электрическим измельчением требуется только 4,8 кВт.ч/т, то есть, сбережение энергии составляет 46%.

Однако при уровне удельной энергии (Е6) 21,9 кВт.ч/т для получения такого же массового % выделенного халькопирита, что и при механическом измельчении, электрическое измельчение потребует больше энергии.

Таблица 3

Энергетическая потребность для достижения одинаковой степени выделения халькопирита механическим и электрическим измельчением из руды 1 начальной крупности 9,5-12,5 мм

|

Продукт (0-3,35 мм) |

ME E3 |

SF E3 |

ME E6 |

SF E6 |

|

Массовый % >95% выделенного халькопирита |

0,30 |

0,56 |

1,09 |

0,61 |

|

кВт.ч/т, нужно для одинакового выделения |

8,9 |

4,8 |

21,9 |

39,0 |

Это объяснено тем, что при высокой удельной энергии механическое измельчение дает большой процент мелочи (-10 мкм), которая оказалась меньше размера зерна халькопирита (см. Раздел 2.1) и содержала большое количество выделенных минералов. Электрическое измельчение, наоборот, не увеличивает значительно массовый % выделенного халькопирита при повышенном уровне удельной энергии.

Данные говорят о том, что при электрическом измельчении полученное количество выделенного минерала и величина приложенной удельной энергии не находятся в линейной зависимости. При электрическом измельчении существует оптимальный диапазон приложения удельной энергии, который дает минимальную величину энергопотребности для получения единицы массы выделенных целевых минералов.

Следует обратить внимание, что в этом исследовании эксперимент проводился в открытом контуре при одинаковых уровнях удельной энергии как при механическом, так и при электрическом измельчении, с концентрацией на исследовании выделения минерала в продукте -3,35 мм. Исследование соотношения энергетической эффективности и выделения минералов в закрытом контуре для полного разрушения частиц +3,35 мм до размерной фракции -3,35 мм предполагается в будущем.

4.3. Распределение выделения минералов

Настоящее исследование показало, что большое количество выделенных минералов в продукте электрического измельчения распределяется по грубым фракциям. Это противоположно тому, что обнаружено в продукте механического измельчения, в котором большое количество выделенных минералов накапливается в мелких или очень мелких размерных фракциях. Возьмем в качестве примера руду 1: в продукте механического измельчения было 67% выделенного халькопирита (в классе выделения >95%), накопившегося во фракциях -53 мкм. По сравнению с этим, при электрическом измельчении 78% выделенного халькопирита было обнаружено во фракциях крупнее 53 мкм. Это еще раз подчеркивает, что при одинаковых уровнях удельной энергии образуются два продукта.

Такое распределение выделенного минерала при электрическом измельчении может дать возможные преимущества для извлечения ценных выделенных минералов при крупных размерах и на ранней стадии переработки. Поскольку хорошо известно, что мелочь отрицательно влияет на извлечение, возможность извлекать выделенные минералы перед дальнейшим размалыванием до размера менее 53 мкм (в зависимости от природы размера зерна целевого минерала), дает возможность реализовать экономические преимущества и сбережение энергии.

5. Заключение

Для сравнения результатов выделения минералов двух сульфидных руд и одной руды МПГ была выполнена подробная экспериментальная программа, имеющая целью исследование двух путей обработки: импульсами высокого напряжения и обычным механическим разрушением. Одним из отличительных свойств этого исследования было проведение измельчения двумя путями при одинаковом уровне удельной энергии. Для обеспечения достаточных данных для статистического анализа сравнительных результатов был проведен пространный анализ выделения минералов

Данные исследования показали, что при одинаковом уровне удельной энергии электрическое измельчение давало намного более грубый продукт со значительно меньшим количеством мелочи, чем при механическом разрушении. Несмотря на грубость продукта, процент >95% выделенных целевых минералов в продукте электрического измельчения был выше, чем в продукте механического измельчения, полученном при той же удельной энергии, а статистическая достоверность различия превышала 95%. Эта закономерность была изучена и подтверждена разными критериями выделения и на разных целевых минералах.

Экспериментальные результаты показывают, что при низком уровне поглощенной удельной энергии (Е3) для получения одинаковой степени выделения халькопирита электрическое измельчение требует энергии на 46% меньше, чем механическое измельчение. Однако при высоком уровне (Е6) поглощенной удельной электрическое измельчение требует больше энергии.

При электрическом измельчении может существовать оптимальный диапазон приложения удельной энергии, который дает минимальную величину энергопотребности для получения единицы массы выделенных целевых минералов из определенной руды.

Было обнаружено, что в продукте механического измельчения большой процент >95% выделенных минералов накапливался в мелкой и очень мелкой фракциях (-53 мкм). Наоборот, большой процент выделенных минералов в продукте электрического измельчения оказывался во фракциях крупнее 53 мкм. Таким образом, существуют возможные преимущества извлечения выделенных минералов из частиц крупного размера перед их дальнейшим размалыванием.

Благодарность

Авторы хотели бы поблагодарить за финансовую поддержку Схему взаимодействия Австралийского исследовательского совета (AMSRI – LP0667828), провайдера AMIRA International, правительства штатов Южная Австралия и Виктория, а также спонсоров международного проекта AMIRA P924: BHP/Billiton, Rio Tinto, Orica Explosives, Anglo Platinum, Xstrata Technology, Freeport McMoran b AREVA NC; selFrag AG любезно предоставила испытательное импульсное устройство высокого напряжения для экспериментов. Благодарим доктора. Александра Ве из selFrag за помощь в экспериментальной работе и доктора Элейн Уайтмэн из JKMRC за помощь в измерениях анализатором выделения минералов. Состоялось полезное обсуждение статистического анализа с профессором Тимом Напье-Мунном из JKMRC. Благодарим доктора Майка Дэниела за начальную работу по подготовке предварительных экспериментов с помощью selFrag. Искренне благодарим за поддержку со стороны горнопромышленных компаний Anglo Research, New-crest, Newmont, Rio Tinto и Xstrata при сборе образцов.

Ссылки

Andres, U., 1977. Liberation study of apatite-nepheline ore comminuted by penetrating electrical charges. The International Journal of Mineral Processing 4, 33–38.

Andres, U., 1994. Electrical disintegration of rock. Mineral Processing and Extractive Metallurgy Review 14, 87–110.

Andres, U., Timoshkin, I., Soloviev, M., 2002. Energy consumption and liberation of minerals in explosive electrical breakdown of ores. Transactions of the Institution of Mining and Metallurgy 110, 149–157.

Andres, U., 2010. Development and prospects of mineral liberation by electrical pulses. The International Journal of Mineral Processing 97, 31–38.

Anon, 1986. New ideas in minerals processing. World Mining Equipment 10, 4–19.

Chernet, T., 2010. High voltage selective fragmentation for detailed mineralogical and analytical information, Case study: Oiva’s gold-quartz-dyke, in the Lapland granulite belt, Laanila, northern Finland. Process Mineralogy, 2010.

Fandrich, R.G., Bearman, R.A., Boland, J., Lim, W., 1997. Mineral liberation by particle bed breakage. Minerals Engineering 10 (2), 175–187.

Finkelstein, G.A., Shuloyakov, A.D., 1996. On prospects of electric pulse disintegration from energy balance standpoint. Mineral Processing and Extractive Metallurgy Review 16, 167–174.

Fitzgibbon, K., Veasey, T., 1990. Thermally assisted liberation – a review. Minerals Engineering 3 (1-2), 181–185.

Haque, K., 1999. Microwave energy for mineral treatment processes. The International Journal of Mineral Processing 57, 1–24.

Kingman, S.W., Vorster, W., Rowson, N.A., 2000. The influence on mineralogy on microwave assisted grinding. Minerals Engineering 13 (3), 313–327.

Leigh, G.M., Sutherland, D.N., Gottlieb, P., 1993. Confidence limits for liberation measurements. Minerals Engineering 6 (2), 155–161.

Napier-Munn, T.J., Morrell, S., Morrison, R.D., Kojovic, T., 1996. Mineral comminution circuits: their operation and optimisation. ISBN 0 646 28861 x. Julius Kruttschnitt Mineral Research Centre.

Shi, F., Lambert S., Daniel, M., 2006. A study of the effects of HPGR treating platinum ores. SAG 2006 Conference, 154–171, UBC/CIM, Vancouver, Canada.

Tromans, D., 2008. Mineral comminution: energy efficiency considerations. Minerals Engineering 21 (8), 613–620.

Wang, E., Shi, F., Manlapig, E., 2011. Pre-weakening of mineral ores by high voltage pulses. Minerals Engineering 24, 455–462.