E. Dal Martello a, S. Bernardis b, R.B. Larsen c, G. Tranell a, M. Di

Sabatino a, L. Arnberg a

a NTNU,

Отдел материаловедения и инженерного обеспечения, 7491, Тронхейм, Норвегия

b MIT, Отдел материаловедения и инженерного обеспечения, Кембридж, MA

02139, Соединенные Штаты

a NTNU, Отдел геологии и инженерного обеспечения добычи минеральных

ресурсов, 7491, Тронхейм, Норвегия

1. Введение

Концентрация примесей значительно угнетает работоспособность

кремния солнечной марки (SoG-Si). Промышленно

кремний извлекается из кварца углетермическим восстановлением в электродуговых

печах. Термодинамические и экспериментальные исследования распределения

следовых элементов в кремнии указывают на влияние примесей в сырье на

окончательную чистоту кремния [2]. В настоящее время для производства солнечного

кремния используется металлургический кварц чистотой 99,95% (менее 500 весовых

частей примесей на миллион). Этот кварц в геологии классифицируется как

«кварц промежуточной чистоты» [3]. Большинство гидротермальных отложений являются кварцем

промежуточной чистоты, и в будущем станут одним из наиболее важных видов

источников сырья для удовлетворения взрывного роста фотоэлектрической

промышленности. Куски гидротермального кварца, измельченные обычным способом, в

настоящее время являются главным сырьем для промышленного производства

металлургического кварца и кварца марки SoG-Si. Однако большая часть загрязнений,

вкрапленных в кварц в виде мелких следовых минералов, не может быть удалена

обычными способами дробления и загрязняет кремний.

Концерн Evonik расширяет новую технологию программы Solsilc

компании Fesil [4], которая использует для производства кремния марки SoG-Si гранулы

металлургического кварца высокой чистоты. Преимущество использования кварцевых

гранул заключается в возможности очистки кварца перед его обработкой в печи.

Однако перед загрузкой в дуговую печь мелкозернистый кварц нужно тонко измельчить

и организовать в гранулы сантиметрового размера.

Наше исследование имеет целью изучение возможности электрического

фрагментирования для очистки гидротермального кварца. Это первое

документированное доказательство эффективности электрического фрагментирования

при удалении следовых минералов, содержание которых в мономинеральном типе

породы составляет <1% и которые не имеют преимущества от противоположных

электропроводных свойств, характерных для минеральных пород сложного типа,

таких как, например, гранит. В этой работе мы исследуем новое направление

очистки гидротермального кварца за счет удаления следовых минералов. Нами

проведены испытания электрического и механического фрагментирования на одной и

той же партии кварца. После фрагментирования частицы разделялись на ситах и

подвергались магнитному обогащению. Исследовались фракции размером [0,3–0,5 мм]

и [0,5–4 мм]. Мы проанализировали степень выделения, морфологию фрагментов,

распределения трещин и интерпретировали наши наблюдения. Мусковит и ортоклаз

являются единственными включениями-загрязнителями, присутствующими в партии

кварца; обсуждение их свойств также включено в эту статью.

1.1. Предшествующая

работа

Очистка кварца включает в себя удаление структурных примесей,

жидких включений и твердых включений [5]. В то время как

структурные примеси удалить трудно [6], жидкие включения можно удалить нагреванием [7,8].

Твердые нежелательные включения могут

быть частично или полностью вкрапленными в кварцевые зерна или встречаться на

границе двух зерен.

Перед удалением вкрапления нужно

подвергнуть или травлению кислотой [9], обработать флотацией,

подвергнуть магнитному обогащению или применить разные другие физические

способы [10]. Перед удалением посторонних минералов нужно раздробить

кварцевый материал на гранулы разных размеров (обычно 150 мкм или больше).

Аулих [6] предлагает

способ кислотного травления кварцита низкой чистоты для доведения кварцевого

материала до кварца солнечной марки. Некоторые исследователи изучали

механическое и электрическое фрагментирование мультиминеральных агрегатов [11]. Другие авторы [12–16] исследовали

динамику и эффекты электрического фрагментирования разных типов руды, когда

целью было выделение рудных минералов из вмещающей породы (включая

гидротермальный кварц [10]). Но ни в одном из этих исследований не

документировались механизмы электрического фрагментирования мелких посторонних

минералов в гидротермальном кварце, как мы это делаем в этом исследовании.

2. Материалы, методы

анализа и ход эксперимента

2.1. Материалы

Компания Nordic Mining предоставила гидротермальный кварц из

залежи Нессоден , которая находится в Хардангер-фьорде, Норвегия. Многообещающе

низкое содержание следовых элементов и наличие 2,7 миллионов тонн делают его

привлекательным запасом сырья для производства кремния марки SoG-Si чистотой

более чем 99,95% [17,18].

Два куска (примерно 8 кг каждый)

были выбраны из образцового места залежи в месте, где в будущем предполагается

начать добычу.

2.2. Оборудование для

получения импульсной высоковольтной энергии

Электрическое фрагментирование проводилось при помощи установки Selfrag

Lab [19]. Оборудование

для партии перерабатывает образцы от 1 до 10 кг.

Оно состоит из высоковольтного источника питания, генератора высоковольтных

импульсов, переносных технологических сосудов и подъемного стола. Образцы

загружались в переносной технологический сосуд с водой, который затем

помещается на подъемный стол в загрузочную секцию. Затем материал подвергается

воздействию высоковольтного электрического поля короткими импульсами (время

нарастания импульса менее 500 нс).

По достижении заданного напряжения энергия импульсного генератора

высвобождается в виде разряда с электрода через твердый образец на дно

технологической емкости. Электрическое фрагментирование является результатом

ударной волны, сферически распространяющейся через материал. Для сбора

фрагментированных частиц в дно технологического сосуда вставлено сито.

2.3. Методы анализа

Были изготовлены стандартные петрографические срезы 30 мкм,

которые затем исследовались микроскопией в отраженном и проходящем поперечно-поляризованном

свете ((xpl) с использованием микроскопа Nikon Eclipse E600 с LUP при

максимальном общем увеличении 50×. Цифровая камера SPOT Insight IN320 2

мегапикселя в сочетании с программой SPOT от Diagnostic Instruments Inc

(Sterling Heights, Мичиган, США) позволяла записывать изображения в реальном

времени.

Для сбора предварительных химических карт образцов использовался

электронно-зондовый микроанализатор JEOL JXA-8500F.

Этот прибор является термополевым электронно-зондовым микроанализатором (EPMA)

с субмикронными SEM возможностями, объединенными с рентгенографическим

анализом.

Для стандартизации и калибрования инструмента использовались

ссылочные материалы по стандартному микроанализу Astimex 53 Minerals Mount

MINM25-53 [20].

Для подтверждения идентификации минералов и определения фаз

кремния, присутствовавших после фрагментирования использовались количественный

D8 Advance XRD, BRUKER-EVA и рентгенофлуоресцентный (XRF) BRUKER S8 Tiger 4 kW

(Bruker AXS Nordic AB, Сульна, Швеция) спектрометры.

Для определения чистоты исходного и фрагментированного кварца

применялись масс-спектрометрические анализы с индукционной плазмой. Примерно

20–40 мг кварца растворялись в 0,5 мл концентрированной HNO3 +

0,5 мл концентрированной HF и автоклавировались при 255°C в течение 1 часа. В

качестве эталонного материала использовались стандартный кремниевый диабаз W-2

и BCS-CRM 313/1.

2.4. Ход эксперимента

Эксперименты предназначались для выполнения электрического

фрагментирования и обычного механического дробления в щековой дробилке с

последующим просеиванием и магнитным обогащением. Блок-схема эксперимента

показана на Рис. 1.

Две объемные пробы по 8 кг дробились

на куски размером 5 см, из них

выделяли три партии по 1 кг каждая.

Первый килограмм дробился механически в лабораторной стальной щековой дробилке

Retsch. Оставшиеся 2 кг (тест 1 и

тест 2) фрагментировались в лабораторной фрагментационной камере SELFRAG AG

(Керцерс, Швейцария). Использованные в процессе электрического фрагментирования

параметры представлены в Таблице 1.

Проводилось воздействие низким напряжением. В этих условиях сила ударной волны

мала и ее потоки избирательно направляют фрагментирование в сторону вкраплений.

Затем для подробных исследований были отобраны две размерные фракции:

[0,3–0,5 мм] и [0,5–4 мм]. Верхний предел 4 мм

представляет самые крупные зерна, полученные при фрагментировании. Фракция

[0,5–4 мм] выбрана с целью исследования распределения трещин, связанных с

частично выделенными следовыми загрязняющими минералами. Следовые минералы

имеют размер <0,3 мм, поэтому фракция [0,3–0,5 мм] была выбрана

для исследования успешно выделенных инородных минералов.

Высеянные фракции анализировались количественной петрографической

микроскопией. Исследовано около 1500 минеральных фрагментов во фракции

каждого размера. Строение фрагментов с учетом размера, формы, структуры,

распределения трещин и степени выделения/разделения исследовалась точечным

анализом. Степень выделения определена как фракция минералов, все еще

удерживаемых во фрагментах кварца, тогда как степень разделения – как фракция

свободных минералов, выделенных просеиванием и магнитным обогащением. Целью

этой работы не было исследование мелких фракций, полученных этими двумя

способами. Полированные тонкие срезы фрагментов минералов исследовались также

сканирующим электронным микроскопированием и оптическим микроскопированием.

Фрагментированные частицы во фракции [0,3–0,5 мм] дополнительно

подвергались дифракционному рентгенографическому исследованию для качественного

определения фаз.

3. Результаты

3.1. Кварц до

фрагментирования

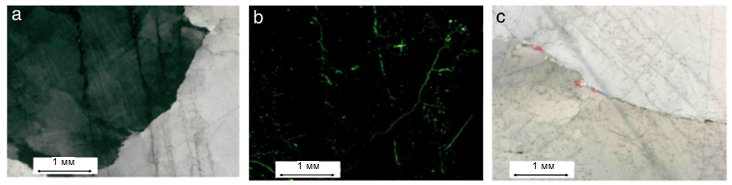

На Рис. 2 репрезентативная микрофотография

необработанного кварца. Присутствуют как внутригранулярные, так и

межгранулярные трещины. Следы межгранулярных жидких включений часто пересекают

несколько зерен. Форма зерна междольчато-упорядоченная. Средний размер зерна

определить невозможно; распределение размера зерна, скорее, бимодальное –

большая часть грубозернистого множества приходится на диаметр около 4 мм, а другое

множество объединяется в группу примерно 1 мм. В кварцевой породе происходило

изменение форм и перекристаллизация. Обычными признаками является

перекристаллизация с выпячиванием (BLG), перекристаллизация с чередованием

субзерен (SGR) и перекристаллизация с перемещением границ зерен (GBM).

Определены два типа инородных вкраплений следовых минералов. Это

ортоклаз KAl3SiO8 и богатый железом мусковит (Fe,Mg)KAlSi4O10(OH)2,

соответственно.

Рис. 1. Блок-схема эксперимента.

Таблица

1

Технологические параметры, использованные в тестах электрического

фрагментирования.

|

Эксперименты |

Технологические |

||

|

Импульсы напряжения |

Импульсы |

Сито сосуда |

|

|

1-й |

121 |

424 |

4 |

|

2-й |

125 |

2660 |

0,5 |

Состав с учетом оксидов показан в Таблице 2. Было обнаружено лишь несколько зерен

ортоклаза размером 400 мкм. Мусковит встречается как в виде одиночных

кристаллов, так и в виде сложных агрегатов, организованных вокруг одиночных

зерен кварца. Средний размер зерен меньше 300 мкм. На Рис. 2 изображены зерна мусковита, расположенные на

границе зерен кварц/кварц.

Партия исходного кварца анализировалась средствами

масс-спектрометрии с индукционной плазмой. Определялись элементы K, Al, Fe и

Mg. Также анализировались B и P, которые трудно удалить из кремния. Результаты

показаны в Таблице 3.

О Mg не сообщается, потому что анализ не дал достоверных результатов измерения.

3.2. Кварц после

фрагментирования, просеивания и магнитного обогащения

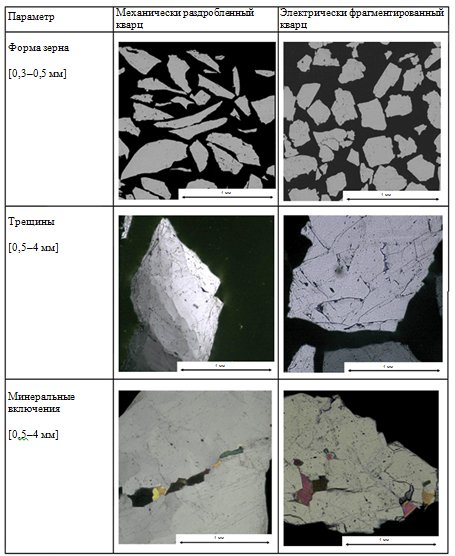

На Рис 3. изображены

репрезентативные микрофотографии фрагментированного кварца. Частицы,

фрагментированные при помощи щековой дробилки (второй столбец), образуют

вытянутые

Таблица

2

Состав инородных минералов, как они определены электронным микрозондовым

анализом. Включены наиболее важные оксиды, состав указан в весовых %.

|

Минералы |

SiO2 |

MgO |

Al2O3 |

FeO |

K2O |

|

Мусковит |

46,8 |

1,43 |

27,8 |

5,8 |

10,13 |

|

Ортоклаз |

64,5 |

0 |

28,7 |

0 |

15,4 |

Таблица 3

Масс-спектрометрия с индукционной плазмой. Объемный химический анализ

гидротермального кварца до фрагментирования.

|

B |

P |

K |

Al |

Fe |

|

1,4 |

<3,5 |

120 |

44,4 |

20,74 |

неравномерные фрагменты. Частицы, полученные электрическим

фрагментированием, имеют относительно ровную округлую форму.

Распределение трещин в механически и электрически фрагментрованном

кварце показано в третьем ряду Рис. 3.

Для механически раздробленного кварца характерны мелкие трещины,

распространяющиеся преимущественно параллельно поверхности фрагментов. Трудно

отличить новые микротрещины от ранее присутствовавших трещин и следов жидких

включений. Частота трещин выше в местах, где они заканчивались завитками, т.е.

в областях, кварца, хранящих большее напряжение, чем в прилегающих областях. Электрически фрагментированный кварц

содержит плотную сеть трещин по всему зерну.

Рис. 2.

Оптические микрофотографии исходного гидротермального кварца: a) поперечно

поляризованный свет (xpl); b) флуоресцентная микроскопия области, изображенной

на фото a). Различимы два зерна кварца; также видно несколько генераций трещин

и следов жидких вкраплений, пересекающих границу зерна. Микрофотография в

поперечно поляризованном свете. Граница зерна кварца с вкраплениями зерен

мусковита показана на фото с).

Рис. 3. Количественное

описание фрагментов кварца. Серый: кварц, черный: эпоксидная смола.

Механическое дробление (второй столбец) создает меньшее количество трещин,

направленных в основном параллельно поверхности частицы. Электрическое

фрагментирование (третий столбец) создает округлые частицы с равномерным

распределением трещин; трещины направлены преимущественно в сторону минеральных

вкраплений, заключенных в жильную породу.

Наиболее частое расстояние между трещинами (для фракции

[0,5–4 мм]) составляет 200 мкм. Однако наблюдались и крайние случаи

наблюдений кусочков с расстоянием между трещинами 50 мкм и 1 мм. При обоих

способах большая часть жидких вкраплений сохраняется при электрическом

фрагментировании.

Распределение трещин, относящихся к минеральным включениям,

показано в четвертом ряду Рис. 3. В анализе

основное внимание обращалось на мусковит, поскольку ортоклаз эффективно

выделялся. В механически раздробленном кварце совокупность трещин не указывает

на их преимущественное сосредоточение в тесной близости к мусковиту. В

электрически фрагментированном кварце трещины направлены к границам зерен

мусковита, где их концентрация самая высокая.

Зерна мусковита, остающиеся соединенными с поверхностью зерен

кварца, наблюдались как после механического дробления, так и после

электрического фрагментирования.

Количественный анализ, описывающий поведение минералов после

дробления, магнитного обогащения и просеивания суммирован на Рис. 4.

Различаются четыре типа фрагментов: i) зерно кварца, ii) минерал на

поверхности зерна кварца, iii) минерал, заключенный в зерне кварца,

iv) выделенный минерал.

i) Самый высокий

процент выделенных частиц кварца наблюдается в случае применения высоковольтных

импульсов с повышенной энергией.

Рис. 4. Количественный

анализ фрагментированных частиц кварца после выделения и способ обогащения.

Значение четырех символов сверху вниз: фрагменты кварца; минерал на поверхности

фрагмента кварца; минерал, заключенный во фрагменте кварца; выделенный минерал.

Преимущество

использования электрического фрагментирования более очевидно в крупной фракции,

где выделение на 10% больше, чем во фракции раздробленного механически

материала того же размера.

ii) независимо от

использованного способа, мусковит выделяется лишь частично, тогда как ортоклаз

выделяется полностью. В образцах, раздробленных электрическими высоковольтными

импульсами, мусковит больше выделяется по границам зерна, чем по плоскости

слоения. В механически раздробленном кварце значительно повышен процент

фрагментов кварца с мусковитом.

iii) заключенный в

жильную породу мусковит встречается в кусках кварца, оканчивающихся завитками.

iv) выделенный мусковит

полностью удаляется после магнитного обогащения и отсева, тогда как ортоклаз

магнитным обогащением и отсевом отделить нельзя.

4. Обсуждение

4.1. Выделение

минералов

Таблица 4 суммирует физические

параметры, задействованные в двух способах фрагментирования. При электрическом

фрагментировании в механизме образования трещин участвует не только различия в

механических свойствах минералов, но и различия в электропроводности, что

сказывается на лучшем выделении минералов.

Механические свойства минерального отложения зависят от его

прочности на разрыв и типологии дефектов. Численно определить прочность

исследованного кварца на разрыв невозможно. Измеренная прочность на разрыв

обычно составляет 10–20% от рассчитанной теоретически, поскольку усилие не

прикладывается равномерно по границам зерна, а также из-за наличия мелких

дефектов в материале, а именно, мест с высокой концентрацией напряжения [21, 22]. Дефектами

структуры кристалла могут быть раздвоения плоскостей, дислокации и другие

нарушения пространственной решетки, накопление напряжения (а именно, в завитых

окончаниях в кварце), плоскости слоения, консолидированные трещины, границы

зерна и полости (а именно, жидкие включения).

Таблица

4

Перечень параметров, вызывающих образование трещин при механическом и

электрическом фрагментировании.

|

|

Физическое явление |

Параметры влияния на |

|

Механическое дробление |

Истирание Расщепление |

• Прочность на разрыв • Имеющиеся дефекты |

|

Электрическое фрагментирование |

Электрическое сжатие Электрическое разрушение Ударная волна |

• Диэлектрическая проницаемость • Проводимость • Механическая целостность породы • Прочность на разрыв • Имеющиеся дефекты |

Электрическими свойствами, задействованными в процессе, являются

проводимость и диэлектрическая проницаемость (которые влияют на поляризационный

эффект материала в ответ на воздействие электрического поля). Экспериментально

полученные величины породообразующих минералов доступны в литературе [23]. Эти значения

суммированы в Таблице 5, которая будет

обсуждена в разделе электрического фрагментирования.

4.1.1. Механическое

дробление

При обычном дроблении к материалу прикладывается сжимающее усилие,

силы сдвига и истирания. [21].

Хотя порода подвергается непосредственному сжатию, основное растрескивание

вызывается растягивающими усилиями [24].

Сдвиг вызывает разделение трещины на множество трещин,

направленных параллельно поверхностям фрагмента, и образование вытянутых

иглообразных фрагментов. Некоторые фрагменты отличаются от общего образца

наличием трещин произвольной ориентации. Фракция [0,3–0,5] показывает

увеличенную пропорцию таких частиц. Поскольку две исследованные просеянные

фракции получены в одном испытании механического дробления, мы считаем, что

произвольные трещины произошли от кусков кварца, которые не соприкасались со

щеками, то есть, они были раздроблены другими кусками кварца, и, следовательно,

в меньшей степени подвергались усилию сдвига.

Таблица 5

Обзор электрических свойств кварца, ортоклаза, мусковита,

воздуха и солевых растворов. Публикуемые значения даны в диапазонах,

соответствующих экспериментальным измерениям, выполненным [23,31,32].

|

|

Относительная εr [–] |

Электрическое ρ [Ом.м] |

Источник |

|

Кварц |

4,2–5,9 |

1011–1012 |

Olhoeft |

|

Мусковит |

7,3 |

1013 |

Olhoeft |

|

Ортоклаз |

5,1–5,7 |

1012–1013 |

Olhoeft |

|

Воздух |

1 |

1016 |

Hearst |

|

Чистая вода |

80 |

2,8 * 105 |

Hearst |

|

KCl |

неприменимо |

0,1–800 |

Hearst |

|

NaCl |

>40 |

0,1–800 |

Peymann |

Контакт фаз действует как разрыв, в котором местное напряжение

возрастает и вызывает образование трещины [25]. Наблюдались трещины, расположенные в углах границ

слюды, но они встречаются не так часто, как в электрически фрагментированном

кварце. Слюда растрескивается по слоения и по границам ее зерна.

Мелкозернистые частицы легче выделяются и характеризуются

сниженной плотностью трещин. Это является результатом повышенного значения

соотношения энергия к поверхности, ведущего к повышению концентрации точек

напряжения и облегчению фрагментирования.

Ортоклаз легко отделяется от жильной породы, а в самом минерале

трещин не обнаруживается. Возможно, это происходит из-за того, что прочность

кварца ниже прочности ортоклаза, поэтому усилие сдвига накапливается в месте

соединения ортоклаза и кварца, вместо того, чтобы рассеиваться в кристаллах

ортоклаза.

4.1.2. Электрическое

фрагментирование

Электрическое сжатие, электрическое разрушение и последующее

взаимодействие с ударной волной способствуют образованию трещин и

фрагментированию.

Усилие сжатия увеличивается там, где мощность электрического поля

выше. Местные электрические поля аккумулируются в местах соединения

поверхностей с разными значениями проводимости [25], обычно на границах зерен и на границах соединения

жильной породы с разной диэлектрической проницаемостью [16, 26]. Электрическое сжатие не вызывает выделения

минерала, но создает зоны ослабления в цельном материале [14] что неизбежно

приводит к его разрушающему растрескиванию [13, 14, 16]. Искажение поля пропорционально разнице

диэлектрической проницаемости между минералами. Искажение поля также

пропорционально размеру частицы и приложенному напряжению. В случае приложения

высокого напряжения вероятно образование множества трещин. Действие

электрического сжатия и соответствующие ему трещины можно исследовать на

испытательном образце 1. В

соответствии со значениями в Таблице 5

предполагается, что в месте соединения кварца и мусковита искажение поля

больше, чем в месте соединения кварца и ортоклаза; предполагается образование

микротрещин на границе кварца и мусковита. Также предполагается возникновение

искажения поля в местах соединения жидких включений и кварца. Поскольку жидкие

включения очень малы и заполнены водным раствором соли, который должен обладать

высокой проводимостью, для того, чтобы направить образование трещин по

направлению к жидким включениям и открыть их, нужно приложить высокое

напряжение. Жидкие включения остаются нетронутыми после электрического

фрагментирования. Это говорит о том, что приложенное напряжение (121 кВ),

вероятно, слишком низкое. Трещины, образовавшиеся во время электрического

разрушения, зависят от распределения плазменных каналов. Плазменные каналы

легче образуются внутри жильной породы кварца, избегая трещины, поскольку кварц

и воздух, соответственно, имеют самое низкое и самое высокое сопротивление (см.

Таблицу 5).

Плазменные каналы могут также развиваться внутри зерен мусковита потому, что

мусковит в наших образцах имеет относительно высокую концентрацию железа, а чем

выше концентрация (Fe3+ или Fe2+) в мусковите, тем выше

его электропроводность [27].

Испарение крайне малых количеств материала при образовании

плазменных каналов вызывает мгновенное (10-6–10-4 с)

тепловое расширение [28],

которое создает акустическую ударную волну с местным повышением давления

до 1010 Па [15].

Ударная волна распространяется шарообразно через материал. Отражение и

преломление волны по физическим границам, например, по границам зерен,

концентрирует напряжение на местах соединений и ослабляет их [29]. В случае

приложения достаточного количества импульсов место соединения подвергается

разрушающему растрескиванию и отделению минеральных фрагментов. В конечном

счете, электрическое фрагментирование создает густую сеть трещин и вызывает

образование округлых частиц. Также, в отличие от механического дробления,

сферические ударные волны действуют на материал во всех направлениях. В идеале

густая сеть трещин, развившихся под воздействием акустической волны, также

должна разрушить жидкие включения и дать возможность оттока загрязняющей

жидкости. Однако, как упоминалось выше, в нашем исследовании жидкие включения

остались относительно неповрежденными.

Мусковит растрескивается преимущественно по границам зерен, в

меньшей степени по плоскостям слоения. Механизм образования микротрещин под

действием электрического сжатия и плазменных каналов ослабляет границы зерен

слюды, поэтому плоскости слоения мусковита больше не являются самыми слабыми

точками, как при механическом дроблении. Соответственно, получаются оптимальные

условия для выделения минералов: механическая прочность соединения мусковита с

кварцем ниже, чем механическая прочность мусковита и кварца, поэтому трещины

распространяются через соединение минерала и жильной породы. Ортоклаз

выделяется полностью. В выделенном ортоклазе развития трещин не видно, он

сохраняет исходную кристаллическую форму.

Степень выделения выше при электрическом дроблении. Эти результаты

согласуются с работой, выполненной [10, 11], хотя эти авторы не исследовали почти

мономинеральный материал, как это сделали мы в нашем исследовании. Частицы

кварца в более мелкой фракции показывают лучшее выделение и наличие трещинной

сети меньшей плотности внутри зерен. По сравнению с грубозернистым материалом,

это является эффектом большей концентрации точек напряжения, активируемых в

мелкозернистых частицах.

В ходе электрического фрагментирования кварц подвергается

воздействию высокой температуры на очень короткое время, вероятно, только на

несколько миллисекунд. Ни оптическое микроскопирование, ни электронный

микрозондовый анализ и рентгеноструктурный анализ материала наших образцов не

выявили следов кристобалита или аморфного SiO2.

4.2. Отделение

минералов

Имея целью разработку низкозатратного способа получения товарного

кварца высокой чистоты для выработки кремния марки SoG-Si, для удаления

выделенных следовых минералов-загрязнителей мы применяли только отсев и

магнитное обогащение. Мусковит, содержащий 5,8 весовых % Fe (Таблица 2)

эффективно удаляется магнитным обогащением (Рис. 4). Однако ортоклаз не поддается выделению

магнитным обогащением, но некоторые из наиболее мелкозернистых образцов

удалялись просеиванием.

4.3. Валовой химический

анализ

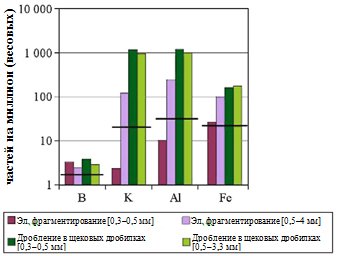

Валовой химический анализ фрагментированных образцов подтверждает

наши выводы. На Рис. 5

показано содержание примесей в 4 типах исследованных фрагментированных

частиц. Электрически фрагментированный кварц

превосходит качеством механически фрагментированные образцы, при этом вторым по

важности фактором является размер фракции частиц. Соответственно,

фрагментированные частицы во фракции [0,3–0,5 мм] показывают самое низкое

содержание K, Al, Fe. Механически фрагментированные частицы имеют примерно

одинаковое содержание примесей в обеих фракциях, это согласуется с

наблюдениями, согласно которым обычное фрагментирование избирательно не дает

трещин, направленных к вкраплениям загрязнителей.

Однако сравнение этих результатов с исходным составом кварца

указывает на то, что оба способа в действительности загрязняют кварц. Главной

проблемой является B: его величина почти удваивалась. P не показан из-за

недостоверности химического анализа. Главным источником загрязнения при

электрическом фрагментировании является стальной электрод. Селфраг в настоящее

время разрабатывает лабораторное оборудование с электродом из WC (карбид

вольфрама).

Рис. 5.

Валовой химический анализ фрагментированных частиц (в колонках) и

исходный состав кварца (черные линии).

4.4. Применение

электрического фрагментирования для производства SoG-Si

Нами впервые исследовано воздействие электрического

фрагментирования на почти мономинеральное товарное изделие – гидротермальные

кварцевые отложения – с целью удаления следовых минералов-загрязнителей,

составляющих менее 1% изделия, и производства нового источника сырья для

SoG-Si. По сравнению с механическим дроблением электрическое фрагментирование

превосходит его по выделению следовых минералов-загрязнителей (Рис. 4).

Наши результаты относятся только к исследованным частям отложений,

но поскольку разнородность и общая концентрация следовых минералов редко

превышает 1%, мы не предполагаем существенно отличающихся результатов по другим

частям отложений. Однако для проверки этого мнения нужны дальнейшие

исследования.

Al и

Fe, содержащиеся в мусковите, являются губительными элементами для

производительности SoG-Si [30]. В

исследованной нами партии большая часть Fe содержится в мусковите, тогда как Al

содержится как в ортоклазе, так и в мусковите. Электрическое фрагментирование

эффективнее, чем механическое дробление, для выделения минералов-загрязнителей.

Его возможности можно использовать в большей степени в случае применения

электрода из WC.

Механическая

стабильность кварца является важным вопросом. Кварц, который распадается в

печи, может окутывать печь, и, следовательно, должен быть исключен. Колотые

куски кварца нежелательны, потому что кварц загружается в верхушку печи. По

этой же причине частицы кварца миллиметрового размера нельзя загружать в печь,

его нужно тонко измельчить и спечь. Поэтому размалывание является необходимым

этапом после электрического фрагментирования. Здесь высокая плотность трещин

уменьшит стоимость тонкого измельчения. Наконец, будут получены фрагменты

кварца микронных размеров, свободные от трещин. Это обеспечит термическую

стабильность агломерированного кварца при обработке в печи.

В сценарии производства сырья для SoG-Si нам

представляются следующие технологические этапы. Вначале применяется

электрическое фрагментирование кусочков кварца с выделением вкраплений

мусковита и ортоклаза, и, возможно, других следовых загрязнений, присутствующих

в отложениях. Затем выделенные минералы удаляются просеиванием и магнитным

обогащением, при соответствующих условиях с помощью кислотного травления.

Наконец, выделенные частицы кварца размалываются механически до размера

10 мкм, смешиваются с уловленной мелочью (т.е. фракцией < 10 мкм) и

агломерируются в гранулы, соответствующие требованиям для электродуговых печей.

После дробления в щековой дробилке кварц

электрически фрагментируется до определенного «целевого размера», вслед за чем

просеивается и мелко размалывается. «Оптимальный размер зерна» определяется как

размер, нужный для оптимального выделения минералов. Когда

минералы-загрязнители расположены по границам зерна, чужеродные минералы

выделяются легко. Однако в случаях, когда минеральные включения погружены в

зерно, «целевой размер» становится меньше размера зерна кварца.

Мелочь, образовавшаяся при механическом дроблении, также должна

улавливаться, так как она нужна для процесса агломерации. Процесс улавливания

мелочи может оказаться очень дорогим, особенно если для удаления включений

инородных минералов привлекаются специальные технологии разделения. В

определенной точке процесса уменьшения размера стоимость механического

дробления, улавливания мелочи и промывки мелочи от минералов-загрязнителей

становится выше стоимости электрического фрагментирования и, естественно,

электрическое фрагментирование становится более привлекательным.

5. Выводы

• Это первое

сравнительное исследование воздействия электрического фрагментирования и

механического дробления почти мономинерального товарного кварца, целью которого

является удаление малых количеств следовых минералов, содержание которых в

сырье составляет меньше 1%.

• Технология

электрического фрагментирования создает больше трещин, которые избирательно

направлены в сторону минеральных вкраплений. Механическое дробление создает

меньше трещин и массово направляет их параллельно границам зерна.

• Электрическое

фрагментирование увеличивает выделение инородных следовых минералов и снижает

количество погруженных частиц, заключенных в кварц.

• Мусковит, содержащий

5,8% железа, легко удаляется магнитным обогащением.

• Мусковит

растрескивается как по плоскости слоения, так и по границам зерна, однако при

электрическом фрагментировании он растрескивается преимущественно по границе

зерна и эффективнее выделяется.

• Ортоклаз всегда

растрескивается по границам зерна.

• Электрическое

фрагментирование выгоднее за счет создания большего количества выделенных

частиц и кварца с плотной произвольной сетью трещин. Этот тип кварца более

хрупок, чем механически раздробленный кварц и, следовательно, требует меньшей

энергии для тонкого измельчения.

• Предложен возможный

способ очистки кварца, сочетающий электрическое фрагментирование и обычный

тонкий размол.

Благодарность

Авторы приносят благодарность предприятию NORDIC MINING (Осло,

Норвегия) за предоставленный кварц и благодарны доктору А. Ве из SELFRAG AG

(Керцерс, Швейцария) за поддержку эксперимента и обсуждение. Авторы также

признательны профессору Рольфу Арне Кляйву за множество интересных обсуждений.

S.B. благодарит за поддержку программы мобильности Лейва Эрикссона (через

Норвежский исследовательский совет и проект BASIC, Norwegian Research Council,

по договору №191285/V30.

Ссылки

[1] Panel discussion.

Arriving at well-founded SoG-Silicon feedstock specifications, Crystal Clear in

the 6th Framework of Program of EU, 2008, Amsterdam.

[2] E.H. Myrhaug, H.

Tveit, Material balance of trace elements in the ferrosilicon and silicon

processes, Electric Furnace Conference Proceedings, 58, 2000.

[3] Norwegian

Geological Survey, N, http://www.ngu.no/en-gb/hm/Resources/

industrimineraler/Kvarts-og-kvartsitt/High-purity-quartz/ 29-01 -2012.

[4] R Kvande, et al.,

Solar cells manufactured from silicon made by the Solsilc process, 25th

European Photovoltaic Solar Energy Conference and Exhibition/ Conference on

Photovoltaic Energy Conversion, 2010, Valencia, Spain.

[5] Deer, Howie,

Zussman (Eds.), An Introduction to the Rock-forming Minerals, Longman

scientific and technical, 1992.

[6] H.A. Aulich, et al,

Preparation of high-purity starting materials for the production of solar-grade

silicon, Siemens Forschungs- und Entwicklungsberichte Bd 11 (6) (1982) 327-331.

[7] K. Aasly,

Properties and Behavior of Quartz for the Silicon Process, NTNU Department of

Geology and Mineral Resources Engineering, 2008.

[8] M. Gemeinert,

etal., On correlation of gas-liquid inclusion’s properties and melting

behaviour of different genetic quartzes for production of transparent fused

silica, Neues Jahrbuch für

Mineralogie 165 (1) (1992) 19-27.

[9] B.

Strake, H.A. Aulich, Carbothermische Herstellung von Solarsilizium, Erzmetall

41 (1988) 126–131.

[10] S.d.E.d. Bengy, New fragmentation system using

high voltage, National Congress of Industrial Minerals, 2010, Zaragoza.

[11] U. Andres,

Liberation study of apatite-nepheline

ore comminuted by penetrating electrical discharges, International

Journal of Mineral Processing 4 (33-38) (1977).

[12] U. Andres,

Parameters of disintegration of rock by electrical pulses, Powder Technology 58

(1989) 265–269.

[13] U. Andres, Electrical disintegration of rock,

Minerals and Metallurgical Processing 14 (1995) 87–110.

[14] U. Andres, J. Jirestig, I. Timoshkin,

Liberation of minerals by high-voltage electrical pulses, Powder

Technology 104 (1999) 37–49.

[15] H. Bluhm, et al., Application of pulsed HV

discharges to material fragmentation and recycling, IEEE Transactions on

Dielectrics and Electrical Insulation 7 (5) (2000) 625–636.

[16] U. Andres, Development and prospects of

mineral liberation by electrical pulses, International Journal of

Mineral Processing 97 (1–4)

(2010) 31–38.

[17] NordicMining, http://www.nordicmining.com/kvinnherad/category276.html

2011 16th June 2011.

[18] P.I. Ihlen, A.

Mueller, Forekomster av høyren

kvarts langs Hardangefjorden, NGU, Trondheim, 2009.

[19] www.selfrag.com 201124th

February 2011.

[20] Astimex, http://astimex.com/com/catalog/min.html

201126th June 2011.

[21] K.L. Sandvik, M.

Digre, T. Malvik (Eds.), Oppredning av primære og sekundære råstoffer. ed. T. forlag. 1999: 7005 Trondheim.

[22] W.D. Callister

(Ed.), Material Science and Engineering: An Introduction, 6th ed., John Wiley

& Sons, 2003.

[23] G.R. Olhoeft (Ed.),

Electrical properties of rocks. Physical properties of rocks and minerals, ed.

McGraw-Hill, 1981.

[24] B.A. Wills, K.

Atkinson, Some observations on the fracture and liberation of mineral

assemblies, Minerals Engineering 6 (7) (1993) 669–706.

[25] C.W. Passchier, R.A.J. Trow (Eds.),

Microtectonics, Springer, 2005.

[26] J.H. Schon (Ed.), Physical Properties of

Rocks, Elsevier, Bergakademie Freiburg, Germany, 2004.

[27] J.P. Crine, et al.,

The relationship between chemical composition and electrical conductivity of

some North America micas, Canadian Journal of Physics 55 (1977).

[28] V.V. Burkin, N.S.

Kuznetsova, V.V. Lopatin, Formation of a spall cavity in a dielectric during

electrical explosion, Journal of Applied Mechanics and Technical Physics 51

(2010) 137–144.

[29] U. Andres, R. Bialecki, Liberation of mineral

constituents by high-voltage pulses, Powder Technology 48 (1986) 269–277.

[30] J.R. Davis, et al., Characterization of the

effect of metallic impurities on silicon solar cell performance,

Conference Record, 13th IEEE Photovoltaic Specialists Conference, 1978,

Washington.

[31] J.R. Hearst, P.H.

Nelson (Eds.), Well Logging for Physical Properties: A Handbook for

Geophysicists, Geologists, and Engineers, Wiley, 1985.

[32] A. Peyman, C.

Gabriel, E.H. Grant, Complex permittivity of sodium chloride solutions at

microwave frequencies, Bioelectromagnetics 28 (2007) 264–274.