Eric Wang, Fengnian Shi, Emmy Manlapig

Квинслендский университет, Институт сбалансированных минералов, Центр

исследования минералов им. Джулиуса Краттшнитта, Qld 4068, Australia /

Австралия.

1. Введение

Процессы уменьшения размера в перерабатывающей минеральное сырье

отрасли являются энергоемкими. Одной из областей исследования, способной

привести к скачкообразному изменению эффективности измельчения, является

применение высоковольтных импульсов для повышения дробимости руд и выделения

целевых минералов. Высоковольтные импульсы обладают способностью использовать

как электрические, так и механические свойства руды для снижения прочности и

облегчения выделения, снижая, таким образом, энергию, необходимую для

дальнейшего разрушения.

Есть ряд сообщений, показывающих эффективность

выделения минералов импульсами высокого напряжения (Andres, 1977,

1994, 2010; Anon, 1986; Andres et al., 2001; Lastra et al., 2003; Cabri et al.,

2008). В процессе

импульсного выделения керны пород размером 30 мм

фрагментировались до микронного размера при потреблении удельной поглощенной

энергии более 90 кВт.ч/т. (Andres с et al., 2001). По сравнению с обработкой руды того же

начального размера в шаровой мельнице типичное потребление энергии в обычном

цикле измельчения составляет примерно 20 кВт.ч/т. Несмотря на лучшее выделение

электрическим измельчением, потребление более 90 кВт.ч/т. является значимым для

отрасли переработки минерального сырья.

За последние 4 года JKMRC (Центр исследования минералов им.

Джулиуса Краттшнитта) провел обширные исследования электрического измельчения,

намереваясь найти более энергосберегающий способ использования электрического

измельчения для переработки минералов. Исследовались две основные области

применения импульсов высокого напряжения: предварительное ослабление частиц и

выделение минералов, оба направления фокусировались на повышении

энергосбережения.

Работа, выполненная JKMRC, показывает, что в частицах руды,

обработанных импульсами высокого напряжения с низкой удельной поглощенной

энергией (2 кВт.ч/т), развиваются трещины и микротрещины, частицы

становятся слабее, чем необработанные. Сравнение индексов работы измельчения по

Бонду показывает, что обработанный материал может привести к сокращению

потребления энергии в последующем процессе размалывания на 24% (Wang et al., 2011).

Работа JKMRC также показывает, что при использовании той же

удельной энергии целевые минералы при электрическом измельчении выделяются

лучше, чем при измельчении обычным способом. Следовательно, при электрическом

измельчении существует возможность использования меньшей энергии для получения

той же степени выделения минерала. Распределение выделенных минералов

показывает, что в электрически измельченном продукте больший процент выделенных

минералов приходится на размерные фракции грубее 53 мкм, тогда как в

измельченном механически продукте выделенные минералы накапливаются в мелких и

очень мелких размерных фракциях. Таким образом, могут существовать

потенциальные преимущества в получении грубых выделенных минералов из

электрически измельченного продукта перед его дальнейшим размалыванием (Wang et al., 2012).

В работе JKMRC было обнаружено, что эффективность предварительного

ослабления и выделения минералов при электрическом измельчении изменчива и

зависит от руды. Используя три модели, в которых рассчитывалось распределение

электрических полей в водной системе твердых частиц, Andres с соавторами, (Andres et al., 1999) показали

концентрирование полей на границе соединения твердых частиц и жидкости в разных

минеральных компонентах рудных агрегатов. Эти результаты поддерживают идею о

том, что эффективность импульсов высокого напряжения зависит от руды. Тем не

менее, в общем, подробные доказательства того, как эксплуатационные

характеристики и характеристики руды влияют на показатели электрического измельчения,

в литературе недостаточны.

Для исследования факторов, влияющих на показатели электрического

измельчения, была выполнена экспериментальная программа.

Эти факторы можно разделить на две группы: характеристики руды и

эксплуатационные характеристики оборудования. Влияние характеристик

оборудования можно проверить в экспериментальной программе, но некоторые

факторы влияния руды трудно поддаются экспериментальной проверке. Для поддержки

идентификации основных факторов, влияющих на показатели электрического

измельчения, и для выяснения причин выявленных закономерностей

экспериментальных результатов было выполнено численное моделирование

распределения электрического поля в рудах с разными характеристиками. Для

моделирования использовалась программа COULOMB 3D. Целью этой работы является

создание правил для получения улучшенных результатов электрического измельчения

за счет свойств руды и для разработки механизма увеличенного размера.

2. Методы

Исследование факторов, влияющих на показатели электрического

измельчения, выполнялось двумя основными способами – экспериментальным

исследованием и численным исследованием. Целью экспериментального исследования

было определение факторов, которые могут влиять на электрическое измельчение по

показателю ослабления частиц и выделения минералов. Численное исследование

использовалось для разъяснения закономерностей, полученных в экспериментальном

исследовании, или в качестве инструмента исследования, когда экспериментальная

проверка была невозможна.

2.1. Эксперимент

Электрическое измельчение проводилось на оборудовании selFrag Lab,

установленном на предприятии selFrag AG, находящемся в Швейцарии. Для дробления

и выделения минералов в оборудовании используются импульсы высокого напряжения.

Установка selFrag Lab предназначена для обработки образцов в килограммовых

количествах с максимальным размером кусков 45 мм.

Подробные сведения об оборудовании даны в публикации Wang

et al. (2011).

Для исследования были отобраны шесть образцов руды, всего 400 кг

образцов обработаны при помощи selFrag. Из шести образцов руды пять образцов

руды были из Австралии: три типа медно-золотой руды (руды A, C и D), один тип

свинцово-цинковой руды (руда B), один тип золотой руды (руда E); шестым

образцом была платиновая руда из Южной Африки (руда F). Подробные сведения об

образцах руды и их минеральном составе можно найти в публикации Wang et al. (2011,

2012). На стадии выделения руды в качестве индикаторов выделения

использовались следующие минералы: халькопирит как медьсодержащий минерал,

пирит как золотосодержащий минерал, магнитный колчедан и пентландит как

минералы, содержащие платиновую группу металлов.

Изученные в этом исследовании факторы, влияющие на показатели

электромагнитного измельчения, можно разделить на две категории: характеристики

руды и характеристики оборудования/технологии. Факторы, связанные со свойствами

руды включают начальную крупность, размер зерна, форму частицы, строение руды и

минеральный состав. Влияние начальной крупности на предварительное ослабление и

выделение минерала испытывалось в экспериментальной программе, а остальные

факторы исследовались посредством численного моделирования. Технологические

факторы включают размер ячеи сита, последовательное разрушение и приложенную

энергию. Все они исследовались в экспериментальной программе.

В экспериментальной программе ослабление материала, полученного в

результате механического разрушения и разрушения в selFrag, проверялось при

помощи испытательного устройства JKRBT (роторный тестер дробления), в котором

для описания разрушения частиц используется кинетическая энергия (Shi et al., 2009). Данные JKRBT обрабатывались с

помощью модели разрушения (Shi and Kojovic, 2007)

индикатора мягкости A * b: чем больше значение A * b, тем мягче частица.

В то же время, выделение определялось посредством MLA (анализатор

выделения минерала) в JKMRC, который использует измерение XBSE

(обратно-рассеянные электроны) для получения изображений, которые

обрабатываются в несколько этапов для количественного минералогического

анализа. Модальное содержание минералов и процентная масса освобожденного

минерала в классах освобождения >95% определялись посредством MLA.

Мультипликативная форма модального содержания минералов и освобожденный на

>95% минерал одного размера использовались как индикатор для сравнения.

2.2. Численное

моделирование

Численное моделирование распределений электрического поля в разных

целевых условиях использовалось для подтверждения и разъяснения выявленных

закономерностей (когда имелись экспериментальные результаты) или для

исследования влияния некоторых факторов, которые было трудно проверить

экспериментально при электрическом измельчении.

Программа COULOMB 3D, разработанная компанией Integrated

Engineering Software, использовалась для численного моделирования. Она основана

на методе граничных элементов (МГЭ) и обеспечивает быстрые и точные расчеты

напряженности электрического поля, которое в этой статье используется как

индикатор предварительного ослабления и преимущественного освобождения. В этом

способе электромагнитные явления математически описываются уравнениями

Максвелла в интегральной форме. Применение граничных условий вдоль линий

соединения материалов позволяет получить систему граничных интегральных

уравнений с эквивалентными источниками или переменными поля по границам соединения

в качестве неизвестных. МГЭ использует только двухмерные элементы на

поверхностях, которые являются границами соединения материалов, или заданными

граничными условиями. Пользователи могут ставить задачу легко и быстро.

Поскольку в ход решения вовлечены только элементы на поверхностях соединения,

изменение задачи также не составляет труда. Поэтому для решения задачи нужен

компьютер меньшей мощности, чем при методе конечных элементов, где создаваемая

матрица больше. МГЭ также позволяет очень точно получить все переменные в любой

точке пространства. Кроме этого, результаты оказываются точнее из-за плавности

интегрирования (Bamji et al.,

1993).

Основные этапы в постановке моделирования и решении суммированы

ниже:

(a) Геометрическое

построение

Цилиндрическая область, представляющая свойства воды, установлена

так, чтобы обеспечить возможность изменения свойств материала внутри системы.

Необходимо ввести два разных напряжения сквозь нижнюю и верхнюю части

цилиндрической области, чтобы обеспечить возможность существования разности

электрических потенциалов в системе. Целевые минералы обычно выбираются

сферической или другой предлагаемой формы, погруженными в кубическую или

сферическую жильную породу. Такая настройка геометрии имитирует систему, в

которой частица с малым содержанием целевых минералов погружена в основной

жильный минерал, который погружен в воду и подвергается воздействию импульсов

высокого напряжения.

(b) Присвоение

физических свойств

Двумя физическими свойствами, назначенными в этих моделях, были

электропроводность и диэлектрическая проницаемость. Данные для свойств

материала собирались в литературе, они приведены в Таблице

1.

(c) Решение для модели

В настройках программы решения (Solver Setup), пользователь

выбирает «граничный элемент» (Boundary Element) для способа решения (Method of

solution), автоматически (Auto) для типа матричного решателя (Matrix Solver

Type) и устанавливает «итеративная точность» (Iterative Accuracy) и

«саморегулирующая точность» (Self-adaptive Accuracy).

(d) Контроль ошибок

Программа COULOMB назначает элементы для модели и решает ее. Она

проверяет вычисленные значения по элементам для проверки удовлетворительности

граничных условий. Если средняя погрешность превосходит контрольное значение, программа

выделит элементы с максимальной погрешностью и повторит решение.

Таблица 1

Электрические свойства минералов, использованных в численном

моделировании

|

Минералы |

Вычисленная |

Справочные материалы |

Вычисленная диэлектр. |

Справочные материалы |

|

Халькопирит |

75 |

2 |

>81 |

2 |

|

Пирит |

0,9 |

1 |

33,7–81 |

2 |

|

Магнитный колчедан |

1,0 |

2 |

>81 |

2 |

|

Пентландит |

0,5 |

3 |

57 |

3 |

|

Силикаты |

1,0 × 10—14 |

2 |

6 |

2 |

|

Калишпат |

1,0 × 10—11 |

2 |

5 |

2 |

|

Вода |

0,05 |

1 |

80 |

1 |

Справочные материалы: 1.

Schon (1995). 2. Parkhomenko (1967).

3. Carmichael and Raton (1989)

Программа повторяет процесс до тех пор, пока средняя погрешность

станет меньше контрольного значения.

(e) Анализ и проверка

качества решения

Результаты моделирования показаны на плоскости х, при этом магнитный

поток (стрелка) представляет напряженность электрического поля и направление

таким образом, что:

• Магнитный

поток всегда распространяется в направлении от высокого потенциала к низкому

потенциалу.

• Величина

потока представлена на цветной шкале от красного (высокая интенсивность) до

синего (низкая интенсивность) цвета.

• Расстояние

между потоками представляет концентрацию зарядов: чем меньше расстояние, тем

больше концентрация зарядов.

Электрические принципы предполагают, что места разлома или пути

ответвлений кистевого разряда жестко привязаны к полю высокой напряженности.

Поэтому напряженность моделированного электрического поля используется как

указатель избирательного разлома: высокое значение указывает на облегчение

разлома и предполагает лучшее освобождение.

3. Факторы руды

3.1. Влияние начальной

крупности и размера зерна

Для исследования предварительного ослабления две однородных

фракции медной руды (руда A) с начальной крупностью 37,5-45 мм

и 16-19 мм

обрабатывались в установке selFrag при одинаковой удельной энергии примерно 2

кВт.ч/т. После обработки в устройстве selFrag два полученных образца

исследовались в тестере JKRBT, каждый образец подвергался энергетическому

воздействию трех уровней для определения индикатора мягкости A * b. Результаты приведены в Таблице 2. Для сравнения значения A * b частиц того же размера до обработки

в selFrag также приведены в Таблице 2.

Величина «% ослабления» в Таблице 2

рассчитывается как процент разницы значений A * b между обработанными и необработанными образцами, разделенная на

значение A * b необработанного

образца того же размера после измельчения. Данные показывают, что перед

обработкой в selFrag медная руда очень твердая, значение A * b составляет 22,5 и 19,5 для фракций 16-19 мм

и 9,5-12,5 мм, соответственно.

Руда двух начальных размеров стала мягче после обработки в selFrag при удельной

энергии 2 кВт.ч./т. Результаты показывают, что в среднем по двум полученным

после обработки фракциям при большей начальной крупности (37,5-45 мм)

получено относительно снижение твердости руды на 101% по сравнению с 85% при

меньшей начальной крупности (16-19 мм).

Очевидно, что материал большей начальной крупности лучше поддается

предварительному размягчению при обработке импульсами высокого напряжения.

Для исследования влияния начальной крупности на выделение две

однородных фракции (9,5-12,5 мм и 2,36-3,35 мм)

другой медной руды (руда D) испытывались в selFrag при удельной энергии 2,5

кВт.ч./т.

Таблица

2

Влияние начальной крупности образца медной руды (руда А) на предварительное

ослабление при электрическом измельчении удельной энергией 2 кВт.ч/т.

|

Размер после обработки |

Измеренное A * b |

% ослабления |

|||

|

Механическое |

НК 37,5 – 45 мм |

НК 16 – 19 мм |

НК 37,5 – 45 мм |

НК 16 – 19 мм |

|

|

16 – 19 |

22,5 |

44,5 |

41,8 |

98 |

86 |

|

9,5 – 12.5 |

19,5 |

40,0 |

35,8 |

105 |

83 |

|

Средний |

|

|

|

101 |

85 |

Таблица 3

Влияние начальной крупности образца медной руды (руда D), обработанной в

selFrag при удельной энергии 2,5 кВт.ч./т, на выделение электрическим

измельчением при размере фракции продукта 0,106–0,15 мм.

|

|

НК 9,5 – 12,5 мм |

НК 2,36 – 3,35 мм |

|

Содержание |

6,53 |

2,95 |

|

Класс выделения |

69,1 |

68,2 |

|

Массовый% >95% |

4,5 |

2,0 |

Один полученный размер 0,106–0,15 мм анализировался посредством

MLA (анализатором выделения минерала) для определения выделения минерала. Выбор

этого полученного размера определялся тем, что он составляет почти 75% от

размера зерна халькопирита. Результаты выделения халькопирита приведены в Таблице 3. В таблице значение содержания

халькопирита указывает на количество халькопирита, накопившегося во фракции

0,016-0,15 мм,

представлен ли он выделенным халькопиритом или двухкомпонентным или

трехкомпонентным композитом. Класс выделения >95% указывает общий процент

халькопирита в классах выделения 95–100%. Массовый % >95% выделенного

халькопирита рассчитан как произведение содержания халькопирита и его процента

в классе выделения >95%. Считается, что частица с выделенным более чем на

95% минералом легко извлекается в последующем процессе, например, флотацией.

Поэтому в настоящем исследовании общий массовый процент минерала в классе

выделения >95% использовался для обозначения выделения минерала.

Таблица 3 показывает, что

лучший результат выделения достигается при использовании selFrag для обработки

материала большей начальной крупности: 4,5% от халькопирита с выделением

>95% получено из материала с начальной крупностью 9,5–12,5 мм, и только 2,0%

из материала с начальной крупностью 2,36–3,35 мм, при одинаковой обработке

обеих фракций низкой удельной энергией (2,5 кВт.ч/т).

Экспериментальные данные показывают, что в процессе электрического

измельчения материал с большей начальной крупностью дает лучшее предварительное

ослабление и лучшие результаты выделения минерала.

Для исследования влияния размера зерна, которое невозможно в

эксперименте, проводилось численное моделирование для определения распределения

электрического поля в сферических частицах халькопирита двух разных радиусов

(10 единиц и 80 единиц). Сферические частицы использовались в модели для исключения

влияния острых кромок на распределение электрического поля. Сферические частицы

халькопирита были погружены в сферы из калишпата на плоскость оси х с

приложением электрического потенциала 100 кВ. Для имитации реакции частиц

халькопирита в численном моделировании использовались электрические свойства

халькопирита. Результат предполагает повышенную напряженность электрического

поля при большем диаметре сферы халькопирита: 4,2 кВ/мм для халькопирита

радиусом 80 единиц, сравнительно с 1,5 кВ/мм для радиуса 10 единиц. Из

этого следует, что минералы с бóльшим диаметром

зерна индуцируют повышенную напряженность электрического поля в бóльших областях, обеспечивая повышенное притяжение

разветвлений разряда.

Кроме этого, максимальное электрическое поле возникает на полюсах

внутренних сфер халькопирита, граничащего с калишпатом. Такое распределение

поля обеспечивает высокую вероятность электрического разрушения по границам

большей внутренней сферы (80 единиц).

3.2. Влияние

формы/ориентации частицы

Влияние формы/ориентации частиц на электрическое измельчение

исследовалось численным моделированием. На Рис. 1

показана схема модели и распределение электрического поля в халькопирите для

трех разных форм в воде под напряжением 100 кВ. Модель предполагает

возникновение максимальной напряженности электрического поля (12,6 кВ/мм) на

самой крутой поверхности конуса, а минимальную напряженность электрического

поля (5,4 кВ/мм) – на плоской поверхности куба. Очевидно, напряженность

электрического поля более чем вдвое различается в зависимости от

формы/ориентации частицы.

Результаты моделирования согласуются с фундаментальной теорией

магнетизма. Ченг (Cheng (1989))

предположил, что электрические разряды имеют

тенденцию к концентрированию в остроконечных точках.

По теории электромагнетизма напряженность электрического поля в

непосредственной близости к остроконечным точкам значительно выше, чем в точках

на относительно плоской поверхности с малой кривизной. Если частица с высокой

проводимостью имеет остроконечную точку и острая точка направлена в сторону

направления поля, электроны точки испытывают «давление» со стороны всех других

электронов в остальной части объекта, что приводит к концентрированию разрядов

в этой точке. Поскольку напряженность электрического поля нарастает, происходит

массовая ионизация с возникновением искрового разряда, вызывающего разрушение.

Моделирование дает основание предположить, что при электрическом

измельчении частицы с острыми краями и угловатой формой могут сильнее реагировать

на импульсы высокого напряжения, чем частицы, получаемые размолом, например,

щебень из истирающих и полуистирающих мельниц. Это происходит благодаря тому,

что острые кромки вызывают высокую напряженность электрического поля (в обоих

случаях подразумевается один и тот же минерал), что приводит к лучшим

результатам фрагментирования и выделения. Однако это предположение нуждается в

экспериментальном подтверждении.

3.3. Влияние

места нахождения проводящих минералов

После обработки образца свинцово-цинковой руды (руда B) в selFrag

оказалось, что поверхность частиц покрыта галенитом. Первоначально

предполагалось, что этот тип частиц будет хорошо реагировать на обработку

импульсами высокого напряжения. Однако, к нашему удивлению, оказалось, что

частицы руды В подверглись лишь незначительному ослаблению.

Для исследования влияния места положения высокопроводящих

минералов в частице выполнено численное моделирование.

Рис. 1. Схема

модели и распределение электрического поля трех частиц халькопирита разной

формы (сфера, куб и конус), погруженных в воду при разности потенциалов 100 кВ.

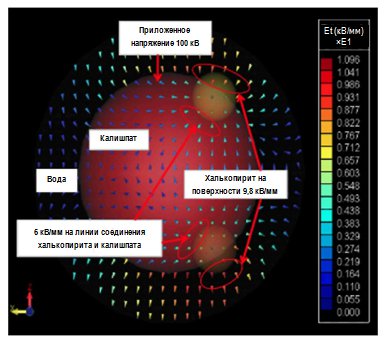

На

Рис. 2 показано распределение электрического поля в двух

халькопиритовых сферах на поверхности частицы калишпата. Приложенная разность

потенциалов – 100 кВ. Результат показывает, что халькопирит, появляющийся на

поверхности частицы калишпата, создает электрическое поле большей напряженности

(9,8 кВ/мм), чем в местах соединения халькопирита и калишпата (6 кВ/мм).

Обратите внимание, что частицы разного размера использовались для моделирования

в разных сечениях и моделированная напряженность электрического поля по

сечениям несравнима.

Кроме образца из руды В, такое поведение наблюдалось также в

образце медно-золотой руды (руда С), которой свойственно высокое распределение

пирита на поверхности частицы. Эти расположенные на поверхности частицы

минералы с высокой проводимостью вызывали возникновение высокой напряженности

электрического поля на поверхности. Максимальное электрическое поле,

возникающее на поверхности частицы, может заставить ответвления разряда

распространяться по поверхности образца, откалывая и срезая проводящие минералы

(в частности, галенит или пирит). Такой тип распространения ветвей разряда по

поверхности частицы предотвращает разрушающее воздействие электрического взрыва

внутри частицы.

3.4. Влияние

минерального состава

Минеральный состав влияет на показатели электрического измельчения

по выделению ценного минерала. Эксперименты проводились на трех образцах руды:

медно-золотая руда (руда D), золотая руда (руда E) и платиновая руда (руда F).

Образцы обрабатывались в selFrag и в прутковой мельнице при одинаковом уровне

удельной энергии, а полученные из них частицы анализировались посредством

анализатора выделения минерала. Минерал с размером частиц 0-0,3 мм

определялся в продуктах как механического, так и электрического измельчения,

рассчитывалось процентное изменение по отношению к размерам минерала

механического измельчения. Результаты приведены в Таблице

4. Для руды D в качестве медьсодержащих минералов были выбраны

халькопирит (Хальк.) и борнит (Борн.), пирит был выбран в качестве

золотосодержащего минерала, а силикаты (Силик.) – в качестве жильных минералов.

Для руды E в качестве золотосодержащего минерала был выбран пирит. Для руды F в

качестве минералов, содержащих металлы платиновой группы были выбраны пиротин

(Пир.) и пентландит (Пентл.).

Результаты в Таблице 4 показывают,

что металлоносные минералы в трех образцах руды были обогащены при получении

продуктов электрическим измельчением, при относительном изменении размера

частиц с 38% до более чем 200%. При сравнении силикатные минералы не показывают

значимого различия между продуктами, полученными при их механическом и

электрическом измельчении.

Рис. 2.

Распределение электрического поля халькопиритовых сфер, заключенных в

поверхность калишпата при разности электрических потенциалов 100 кВ.

Таблица 4

Проводимость минерала, моделированная напряженность электрического поля

и измеренное в % изменение размера частиц минерала при электрическом

измельчении.

|

Источник руды |

Руда D |

Руда Е |

Руда F |

||||

|

Минерал |

Хальк. |

Пирит |

Борн. |

Силик. |

Пирит |

Пир. |

Пентл. |

|

Проводимость (См) |

75 |

0,9 |

0,8 |

1,00E—14 |

0,9 |

1,0 |

0,5 |

|

Э-напряженность (кВ/мм) |

6,5 |

5,4 |

5,7 |

2,5 |

5,4 |

5,4 |

5,4 |

|

% изменение размера |

+91 |

+213 |

+38 |

—2 |

+50 |

+109 |

+121 |

Для этих заключенных в калишпат минералов численное моделирование

выполнялось при погружении в воду с приложением одинакового электрического

потенциала 100 кВ. Проводимость частиц, как перечислено в Таблице 4, использовалась для представления этих

минералов в моделировании. Моделированные напряженности электрического поля

(кВ/мм) сведены в Таблице 4. Очевидно,

ценные минералы создавали напряженность электрического поля выше

5,4 кВ/мм, тогда как силикатные минералы показали напряженность лишь

2,5 кВ/мм.

Общая тенденция, наблюдаемая при моделировании,

– высокая напряженность электрического поля возникала вокруг границ минералов с

высокой проводимостью/диэлектрической проницаемостью. Это предполагает, что чем

больше разница между электрическими свойствами двух фаз минерала, тем выше

индуцированное электрическое поле на линии их соединения. Поэтому

преимущественное разрушение по границам зерна минерала с высокой напряженностью

электрического поля является одной из главных причин избирательного

фрагментирования, как наблюдалось в экспериментальных результатах.

Стоит упомянуть, что состав минерала не является единственным

фактором, влияющим на показатели электрического измельчения. Другие описанные в

этой статье факторы также влияют на показатели измельчения. Поэтому процентное

изменение размеров минералов, показанное в Таблице

4, коррелирует нелинейно с проводимостью минералов.

4. Эксплуатационные

факторы

4.1. Влияние размера

ячеи сита

Оборудование selFrag включает в себя сменные сита в дне

технологического сосуда. Размер ячеи сита можно выбирать от нескольких сот

микрон до нескольких миллиметров. Нижнее сито в технологической камере действует

как делитель в ходе разрушения импульсами высокого напряжения. Оно позволяет

непрерывно подвергать сохранившиеся частицы воздействию импульсов высокого

напряжения, предохраняя частицы мелкого размера от дальнейшего разрушения.

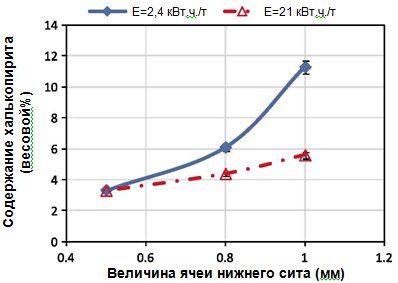

Чтобы показать воздействие сита на выделение, на Рис. 3

приведен пример модального содержания халькопирита (руда D), полученного

при разных размерах ячеи нижнего сита и при разных уровнях энергии, с величиной

ошибки, представляющей 95% доверительных областей (C.I.).

Рисунок показывает, что содержание халькопирита увеличивается с

увеличением размера ячеи нижнего сита. Эта тенденция постоянна при обоих

уровнях энергии, хотя она более выражена при низкой поглощенной удельной

энергии. Различия соответствуют 95% статистически значимого уровня. Рис. 3 также показывает, что по мере увеличения

энергии, модальное содержание во фракции продукта 53-75 мкм уменьшается,

особенно в случае с увеличенным размером ячеи нижнего сита. Это происходит за

счет того, что при увеличении энергии частицы халькопирита, первоначально

содержавшиеся во фракции 57-75 мкм, дополнительно разрушаются до меньших

фракций продукта.

Для определения наличия или отсутствия значимого влияния размера

ячеи нижнего сита на два индикатора выделения была статистически выполнена мультилинейная

регрессия: халькопирит в классе выделения 95–100% и модальное содержание.

Результаты сведены в Таблице

5.

Рис. 3. Содержание

халькопирита (руда D) в продуктах обработки в selFrag размером 53–75 мкм при

размере ячеи нижнего сита 1,0 мм, 0,8 мм и 0,5 мм,

соответственно, и величины ошибок, представляющие 95% доверительной области

C.I.

Таблица 5

Статистический анализ с использованием линейной регрессии для определения

влияния нижнего сита selFrag на выделение халькопирита (продукт 57-75 мкм из

руды D).

|

Индикатор |

Выделение >95% |

Содержание |

|

Коэффициент |

+14,63 |

+9,88 |

|

Стандартное отклонение |

5,30 |

2,67 |

|

Значение t |

2,76 |

3,70 |

|

Количество степеней |

8 |

8 |

|

Значимость % |

97 |

99 |

Результаты предполагают, что размер ячеи сита оказывает значимое

влияние как на халькопирит с выделением >95% так и на содержание

халькопирита (обозначенного 97% и 99% значимости, как показано в Таблице 5).

Положительные знаки коэффициентов регрессии выделения >95% и содержания

халькопирита предполагают положительную корреляцию, а именно: при увеличении

размера сита увеличивается выделение.

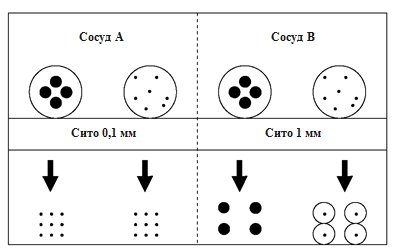

Чтобы показать роль нижнего сита и как оно влияет на выделение

продукта при разрушении импульсами высокого напряжения, на Рис. 4 показаны два сценария. Сита с двумя

размерами ячеи (0,1 мм

и 1 мм)

использовались в технологических сосудах A и B, в каждом обрабатывались

минералы двух типов строения (грубые зерна и мелкие рассеянные зерна).

Обрабатывались грубозернистые минералы (такие, как образец

использованной в этом исследовании медной руды), лучшее выделение получено при

ситах 1 мм,

приводящих к выделению грубых частиц халькопирита. В противоположность этому,

мелкозернистые минералы обрабатывались с нижним ситом 1 мм,

большинство продуктов было в виде двойного или тройного класса выделения,

поскольку размер сита 1 мм

значительно больше размера зерна. С другой стороны, когда грубозернистые

минералы обрабатываются с нижним ситом с размером ячеи 0,1 мм,

некоторые частицы, хотя они могли быть выделены из грубозернистой фракции,

продолжают дополнительно поглощать энергию и подвергаться дальнейшему

разрушению до тех пор, пока зерна не уменьшатся до размера, меньшего, чем

размер ячеи сита. Следовательно, мелкое сито не предохраняет грубые выделенные

ценные минералы.

Очевидно, есть оптимальный размер ячеи сита, подходящий к

структуре руды и размеру зерна минерала. Правильный выбор размер ячеи нижнего

сита приводит к лучшему выделению ценных минералов и к повышению

энергоэффективности при электрическом измельчении.

4.2. Влияние пошагового

разрушения

Три цикла пошагового разрушения с использованием selFrag проведены

на образце платиновой руды (руда F).

Рис. 4. Сито с ячеей

двух размеров (0,1 мм и 1 мм)

использовалось в высоковольтных технологических сосудах A и B, в каждом

обрабатывалась грубозернистая и руда, и руда с мелкими рассеянными зернами.

Таблица 6

Влияние пошагового разрушения на выделение пирротита из продукта платиновой

руды 106–150 мкм (руда F), обработанной в selFrag.

|

Пошаговое разрушение |

Цикл 1 |

Цикл 2 |

Цикл 3 |

|

Удельная энергия в |

2,0 |

4,6 |

7,8 |

|

Содержание пирротита |

2,6 |

1,65 |

1,1 |

|

Класс выделения |

66 |

65 |

63 |

|

Массовый % >95% |

1,7 |

1,1 |

0,7 |

В тестах selFrag

использовалось сито с размером ячеи 1 мм.

Подситный продукт первого цикла удалялся, а надситные

частицы поступали в следующий цикл обработки selFrag с предписанной удельной

энергией и этот процесс повторялся. Подситный материал из каждого цикла

разделялся по размеру и один набор размерных фракций (106–150 мкм)

анализировался анализатором выделения минерала на предмет определения выделения

минерала. В

Таблице 6 сведено содержание пирротита содержание выделенного на

> 95% пирротита в продукте 106–150 мкм, полученном в трех циклах пошагового

разрушения.

Данные сравнения выделения пирротита в каждом цикле предполагают,

что процент выделенного на 95–100% пирротита, в сущности, не меняется в

последующих циклах пошагового разрушения. Однако содержание пирротита падает в

последующих циклах, указывая на то, что в следующих циклах разрушения

получается меньше пирротита и его ассоциированных композитов, несмотря на

текущее повышение удельной энергии, использованной в этих циклах.

Это может значить, что импульсы высокого напряжения могут выделять

минерал из пирротита на раннем этапе, используя относительно малую удельную

энергию. По мере продолжения пошагового разрушения процент пирротита,

выделенного в каждом цикле, остаются одинаковым. Эти выделенные частицы

пирротита могут возникать из двойных и тройных пирротитовых композитов,

сохранившихся в предшествующем цикле. В результате остаточный пирротит,

имеющийся в образце, уменьшается в каждом последующем цикле.

4.3. Воздействие

поглощенной энергии

Влияние поглощенной энергии на процесс электрического измельчения

показывается на примере, приведенном в Таблице 7.

Образец медной руды (руда D) обрабатывался раздельно в selFrag и в штыревой

мельнице при двух уровнях энергии, 8,9 кВт.ч./т и 21,9 кВт.ч/т. Их

продукты разделялись по размеру и анализировались анализатором выделения

минерала на предмет определения выделения минерала. Сравнение результатов

электрического и механического измельчения показывает неизменно лучший

результат выделения халькопирита при электрическом измельчении при обоих

уровнях энергии. Однако в случае борнита это не так.

Таблица

7

Процентное изменение содержания борнита в продуктах руды D, созданное

selFrag, по сравнению со штыревой мельницей, при двух уровнях энергии.

|

Размер продукта (мм) |

8,9 кВт.ч./т |

21,9 кВт.ч./т |

|

0,3-3,35 |

-66 |

-16 |

|

0,106-0,3 |

-59 |

186 |

|

0,053-0,106 |

-55 |

224 |

|

-0,053 |

256 |

396 |

Таблица

7 показывает, что, сравнительно с механическим измельчением, содержание

борнита в продукте selFrag, созданном при 8,9 кВт.ч./т было меньше (т.е.

отрицательное % изменение) во фракциях всех размеров, за исключением фракции -0,053 мм, где было

получено больше борнитового минерала. При увеличении энергии до

21,9 кВт.ч./т selFrag показывает большее содержание борнита во всех

фракциях 0-0,3 мм, чем в

продукте, измельченном в штыревой мельнице.

Выполнено моделирование распределения электрического поля в сферах

халькопирита, погруженного в калишпат, при различных разностях потенциалов

(100 кВ и 300 кВ) соответственно. По отношению к проводимости

калишпата (1 × 10-11

См-1), и халькопирит и борнит обладают очень высокой проводимостью

(75 См-1 и 0,8 См-1, соответственно). Поэтому

напряженность электрического поля в борните может прогнозироваться по

напряженности электрического поля халькопирита. Моделирование показало, что, по

мере возрастания напряжения со 100 кВ до 300 кВ, результирующий

максимум напряженности электрического поля халькопирита возрос с 6,5 кВ/мм

до 20,0 кВ/мм. В соответствии с изменением электрического потенциала

калишпат показал возрастание напряженности электрического поля с 2,5 кВ/мм

до 9,0 кВ/мм. Дифференциальная напряженность на границах халькопирита с

калишпатом изменилась с 4,0 кВ/мм до 11,0 кВ/мм при увеличении

подаваемого электрического потенциала от 100 кВ до 300 кВ. Разрушение

материала происходит, когда напряженность приложенного электрического поля

превышает максимальную силу электрического поля, которой может противостоять

материал (диэлектрическая прочность). Поэтому повышение напряженности

электрического поля на границах материалов должно создавать повышенную

вероятность разрушения. Это

объясняет, почему содержание борнита значительно увеличивалось при увеличении

приложенной в selFrag энергии.

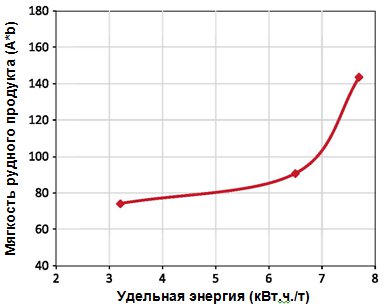

В дополнение к выделению, на Рис. 5

(Wang et al., 2011) показано влияние

приложенной энергии на ослабление импульсами высокого напряжения. Для руды C

индикатор остаточной мягкости продукта A * b показал последовательное увеличение с приложением удельной

энергии в selFrag, затем большее увеличение после того, как некоторая удельная

энергия была превышена. Численное моделирование влияния энергии может

использоваться также и для объяснения этого наблюдения.

Рис. 5. Влияние

удельной энергии разрушения импульсами высокого напряжения на остаточную

твердость фрагментов, образец руды C (Cu–Au руда), начальная крупность 16–19 мм

(Wang et al., 2011).

5. Обсуждение

Очевидно, существует множество факторов, влияющих на показатели

электрического измельчения. Таким образом, улучшать показатели электрического

измельчения могут частицы руды, обладающие следующими характерными свойствами:

• Грубая зернистость ценных

минералов;

• Крупный начальный размер;

• Проводящие минералы, заключенные в жильную породу, сравнительно

с минералами, покрывающими поверхность частиц;

• Угловатая форма частиц;

• Большое различие электрических свойств

фазы, содержащей ценный минерал, и жильной фазы.

Поскольку свойства руды из

разных шахт и залежей значительно различаются, показатели электрического

измельчения часто изменчивы. Это было подтверждено при обработке шести образцов

руды в этом исследовании. Таким образом, самым важным является оптимизирование

технологических условий электрического измельчения в соответствии со свойствами

руды.

Для объяснения важности правильного подбора

технологических условий электрического измельчения использован следующий

пример. При пошаговом разрушении (Раздел 4.2), данные показали характер влияния энергии

(частицы в последующих циклах разрушения получают больше энергии, чем те, что

были в предшествующем цикле). Если составить диаграмму совокупно выделенного

пирротита в зависимости от совокупной энергии каждого цикла, станет видно, что

увеличение энергии не увеличивает выделение линейно. Из этого следует, что при

электрическом измельчении повышенная энергия не гарантирует лучший результат по

выделению целевых минералов на единицу потребленной энергии. В другом примере

на руде D (Раздел 4.3), тем не менее, данные предполагают, что рост

поглощенной энергии значимо не повышает выделение борнита.

Подчеркивается, что относящиеся к руде факторы и технологические

факторы при электрическом измельчении в значительной степени взаимосвязаны.

Следовательно, для электрического измельчения всех руд нужно проводить

исследование каждого образца руды по каждому отдельному фактору, а не пытаться

использовать универсальный набор эксплуатационных условий.

Для реализации в отрасли переработки минерального сырья

преимуществ предварительного ослабления и грубого выделения ценных минералов

оборудование нужно увеличить от лабораторного масштаба до непрерывно

эксплуатируемого с подходящей производительностью механизма. Понимание того,

как влияют на показатели электрического измельчения машинные факторы и факторы,

относящиеся к руде, поможет в разработке.

6. Заключение

Ряд факторов, связанных с работой при использовании импульсов

высокого напряжения, исследовался при испытании шести минеральных руд. В них

входило влияние размера частиц, размер ячеи нижнего сита, пошаговое разрушение

и приложение энергии.

Численное моделирование распределения электрического поля

способствует лучшему пониманию механизмов ответа и преимущества, предлагаемые

измельчением импульсами высокого напряжения. Для исследования зависимости между

распределением электрического поля/напряженностью и электрическими/механическими

свойствами руды применялось моделирование. Эти результаты использовались для

интерпретирования различий при дроблении и выделении для разных руд.

Моделирование указывает на следующие тенденции:

• Электрическое измельчение в значительной степени зависит от

свойств руды. Частицы, обладающие следующими характерными свойствами, могут

улучшать показатели электрического измельчения: грубая зернистость целевых

минералов; большой начальный размер частиц; проводящие минералы, погруженные в

жильную породу; угловатая форма частиц; большое различие электрических свойств

минералоносной и жильной фаз.

• Обнаружено, что высокая напряженность электрического поля

приходится на границы двух минеральных фаз с большой разницей диэлектрической

проницаемости и проводимости.

• Существование проводящих минералов на поверхности частиц

искажает распределение поля на всей частице, изменяя путь и тип разлома, что, в

свой черед, влияет на результаты разрушения и выделения.

Понимание того, как влияют на показатели электрического

измельчения машинные факторы и факторы, относящиеся к руде, поможет в

разработке более крупного механизма.

Благодарность

Авторы хотели бы поблагодарить за финансовую поддержку Схему

взаимодействия Австралийского исследовательского совета (AMSRI – LP0667828),

провайдера AMIRA International, правительства штатов Южная Австралия и

Виктория, а также спонсоров международного проекта AMIRA P924: BHP/Billiton,

Rio Tinto, Orica Explosives, Anglo Platinum, Xstrata Technology, Freeport

McMoran b AREVA NC. sel-Frag AG любезно предоставила испытательное импульсное

устройство высокого напряжения для экспериментов. Искренне благодарим за

оказанную помощь доктора Александра Ве из sel-Frag. Искренне благодарим за

поддержку со стороны горнопромышленных компаний Anglo Research, New-crest,

Newmont, Rio Tinto и Xstrata при сборе образцов.

Ссылки

Andres, U., 1977. Liberation study of apatite-nepheline ore

comminuted by penetrating electrical charges. International Journal of Mineral

Processing 4, 33-38.

Andres, U., 1994. Electrical

disintegration of rock. Mineral Processing and Extractive Metallurgy Review 14,

87-110.

Andres, U., 2010.

Development and prospects of mineral liberation by electrical pulses.

International Journal of Mineral Processing 97, 31-38.

Andres, U., Jirestig,

J., Timoshkin, I., 1999. Liberation of minerals by high-voltage electrical

pulses. Powder Technology 104, 37-49.

Andres, U., Timoshkin,

I., Jirestig, J., Stallknecht, H., 2001. Liberation of valuable inclusions in

ores and slags by electrical pulses. Powder Technology 114, 40-50.

Anon, 1986. New ideas in

minerals processing. World Mining Equipment 10, 4-19.

Bamji, S.S., Bulinski,

A.T., Prasad, K.M., 1993. Electric field calculations with Boundary Element

Method. IEEE Transactions on Electrical Insulation 28 (3), 420-424.

Cabri, LC, Rudashevsky,

N.S., Rudashevsky, V.N., Gorkovetz, V.Ya., 2008. Study of native gold from the

Luopensulo deposit (Kostomuksha area, Karelia, Russia) using a combination of

electric pulse disaggregation (EPD) and hydroseparation (HS). Minerals

Engineering 21, 463-470.

Carmichael, R.S., Raton,

B., 1989. Practical handbook of physical properties of rocks and minerals. CRC

Press, 374.

Cheng, D.K., 1989. Field

and wave electromagnetics, 2nd Edition. Addison-Wesley Publishing Company Inc.

Lastra, R, Cabri, LJ.,

Weiblen, P., 2003. Comparative liberation study by image analysis of Merensky

reef samples comminuted by electric-pulse disaggregation and by conventional

crusher. In: Lorenzen, L. et al. (Eds.), Proceedings XXII International Mineral

Processing Congress, vol. 1. Cape Town, pp. 51-260.

Parkhomenko, E.I., 1967.

Electrical Properties of Rocks. Plenum Press, New York City, pp. 24-26 and p.

88.

Schon, J.H., 1995.

Physical Properties of Rocks: Fundamentals and Principles of Petrophysics.

Pergamon Press, Oxford, pp. 389-391.

Shi, F., Kojovic, T.,

2007. Validation of a model for impact breakage incorporating particle size

effect. International Journal of Mineral Processing 82,156-163.

Shi, F., Kojovic, T.,

Larbi-Bram, S., Manlapig, E., 2009. Development of a rapid particle breakage

characterization device – the JKRBT. Minerals Engineering 22, 602-612.

Wang, E., Shi, F.,

Manlapig, E., 2011. Pre-weakening of mineral ores by high voltage pulses.

Minerals Engineering 24, 455-462.

Wang, E., Shi, F.,

Manlapig, E., 2012. Mineral liberation by high voltage pulses and conventional

comminution with same specific energy levels. Minerals Engineering 27-28,

28-36.