Предварительное ослабление минеральных руд импульсами высокого напряжения

11.04.2013Eric Wang, Fengnian Shi, Emmy Manlapig

Квинслендский университет, Институт сбалансированных минералов, Центр исследования минералов им. Джулиуса Краттшнитта, Qld 4068, Australia / Австралия.

1. Введение

Измельчение, безусловно, остается главным «потребителем» энергии на большинстве горнодобывающих предприятий. Существующие отчеты об удельном потреблении энергии отличаются от нескольких кВт.ч/т для дробления до 10-60 кВт.ч/т для измельчения в истирающих/полуистирающих мельниц и шаровых мельниц и более 100 кВт.ч/т для ультратонкого измельчения. Высокое потребление энергии обусловливает высокую эксплуатационную стоимость и усиливает парниковый эффект.

Сбалансированное развитие и использование сырьевых ресурсов требуют новых, лучших и более эффективных технологий. Поиск современных способов измельчения ведется непрерывно, в перспективе это предполагает достижение нужных результатов (уменьшение размера и выделение минералов) при сниженном потреблении энергии. Эти способы включают с себя оптимизирование цепи измельчения и разработку новых измельчающих устройств, например, дробильных вальцов высокого давления (Schonert, 1988), микроволновой обработки (Kingman et al., 2000), электрогидравлического фрагментирования (Delius, 1994; Zhong and Preminger, 1994) и электродинамического фрагментирования (Andres et al., 1999).

Представляет интерес работа с использованием импульсов высокого напряжения. Андрес с соавторами (Andres et al. (2001a)) сообщили о сравнительных испытаниях выделения на оксидных рудах, содержащих гематит, МПГ и сульфидные руды, содержащие сложные сульфиды меди и пентландит. Результаты показывают, что дезинтеграция рудных агрегатов электрическими импульсами дает повышенный процент выделенных частиц и сниженный процент мелкого материала по сравнению с механическим измельчением. Ластра и Карбри (Lastra and Carbri (2003)) показали в сравнительном исследовании выделения на измельченном посредством электроимпульсной дезагрегации и обычной дробилки образце из рифа Меренского, что выделение жильной породы было одинаково при обоих способах, но выделение хромита, пентландита, пирротита и МПГ было выше, чем получалось на обычной щековой дробилке. Ито с соавторами (Ito et al. (2009)) обнаружили, что электрическое дезинтегрирование приводит к преимущественному разрушению углей и минеральных частиц по их границам.

Литературные источники указывают на возможность достижения лучшего выделения при разрушении импульсами высокого напряжения. Однако данных оценки потребления энергии в процессе разрушения импульсами высокого напряжения опубликовано очень мало. Андрес с соавторами (Andres et al. (2001b)) сообщили, что потребление энергии на единицу объема испытанных руд менялось в широких пределах, но в среднем было в 2-3 раза больше, чем при обычном механическом измельчении. Они дали оценку в 50 кВт.ч/т для механического измельчения и 90 кВт.ч/т для электрического измельчения. Хотя можно спорить с тем, что разрушение импульсами высокого напряжения может дать общую экономию энергии за счет того, что повышенная сортность полученного разрушением импульсами высокого напряжения концентрата снижает массу материала, подаваемого на плавку, которая потребляет 2,5 мВт.ч/т (Andres et al., 2001b), потребление энергии 90 кВт.ч/т значимо сравнительно с обычным измельчением, при котором обрабатывается подаваемая на плавку руда такого же размера.

За последние два года в Центре исследования минералов им. Джулиуса Краттшнитта (JKMRC) разработан новый подход, использующий разрушение импульсами высокого напряжения. Этот подход характеризуется:

(1) приложением в процессе разрушения импульсов высокого напряжения лишь очень малой удельной энергии (а именно, 1-3 кВт.ч/т), направленной на повреждение частиц породы и снижение прочности породы;

(2) оценкой влияния этого процесса на потребление энергии во всей последовательности измельчения. Этот подход не подразумевает попытки фрагментировать исходную породу на частицы микронного размера для выделения ценных минералов. В нем частицы руды предварительно ослабляются, поэтому последующий процесс измельчения требует меньше энергии.

Эта рукопись обобщает основные результаты предварительного ослабления руды разных типов импульсами высокого напряжения.2. Экспериментальная работа

2.1. Обработка импульсами высокого напряжения (selFrag Lab)

Разрушение импульсами высокого напряжения проводилось в устройстве selFrag Lab, изготовленном на предприятии selFrag AG, находящемся в Швейцарии. Название selFrag означает селективное фрагментирование. Оборудование состоит из источника высокого напряжения (ВН), генератора импульсов ВН, переносных технологических сосудов и подъемного стола для облегчения загрузки и выгрузки технологического сосуда (см. Рис. 1). Технологическая камера заключена во внешнюю оболочку, специально предназначенную для защиты от исходящего звука и электромагнитного излучения. Части, находящиеся под ВН, изолированы маслом и газом и окружены стальным экраном. Для обеспечения безопасной работы части оборудования, находящиеся под ВН, защищены безопасными блокировками.

Устройство selFrag Lab предназначено для обработки минералогических и геологических образцов в пределах 1 килограмма. Работа проходит в порционном режиме. Образцы загружаются в переносной технологический сосуд, наполненный водой. Затем технологический сосуд помещается на подъемный стол в загрузочной секции. Желаемые технологические параметры могут вводиться с сенсорной панели (Рис. 1). Диапазон выбора настроек: количество импульсов; напряжение разряда (90-200 кВ), которое регулирует энергию импульса; электродный зазор (10-40 мм); частота разряда (1-5 Гц). После закрытия блокированной защитной дверцы можно начать процесс. Генератор импульсов ВН постоянно заряжается источником ВН. По достижении заданного напряжения энергия импульсного генератора высвобождается в виде разряда с электрода через твердый образец на заземленное дно (контрэлектрод) технологической емкости. Цикл заряда и разряда повторяется с заданной частотой до достижения выбранного количества импульсов. Чтобы исключить излишнее дробление целевых минералов, используют технологический сосуд со сменным ситом на дне. Уже выделенные минералы в желаемом размерном диапазоне выходят через сито из технологической камеры в сборный поддон внизу. Обычно используются сита с размером ячеи от 2 мм до 0,3 мм.

2.2. Испытанные материалы

Для исследования предварительного ослабления были выбраны четыре разных минеральных руды от трех больших горнодобывающих компаний. Это был один вид медной руды, два вида медно-золотой руды и один вид свинцово-цинковой руды.

Участок добычи А находится на центральном западе Нового Южного Уэльса, Австралия. Минерализация медью происходит при метаморфическом изменении калишпата и приходится в основном на прожилковую зону и пластинчатые кварцевые жилы. Борнит наряду с халькопиритом является доминирующим сульфидом меди, меньше сульфида меди содержит халькоцит.

Участок добычи В находится в центре Квинсленда, Австралия. Отобранные образцы руды были из осадочных эксгаляционных свинцово-цинковых залежей с тонкими прослойками галенита, сфалерита и пирита.

Участок добычи С также находится в центре Квинсленда. Медно-золотая залежь находится в системе брекчий, образовавшихся в комплексе измененных порфиритовых переходных вулканических пород. Ценные минералы представлены в основном магнетитом, халькопиритом, пиритом, золотом, кобальтом, молибденом, редкоземельными элементами и небольшим количеством урана.

Участок добычи D находится в Новом Южном Уэльсе, Австралия. Золотомедная минерализация встречается в кварцевых жилах пластинчатых кварцево-сульфидных жилах и прожилковых зонах. Золото встречается в основном в виде свободных зерен в кварце или по краям сульфидных зерен. Основными медно-сульфидными минералами являются халькопирит и борнит.

Всего для этого исследования было отобрано 3600 кг образцов с четырех участков добычи. Использовались частицы в размерном диапазоне 12-45 мм. Каждый образец делился на две части:

(a) одна половина каждого образца ослаблялась импульсами высокого напряжения в устройстве selFrag Lab в Керцерсе, Швейцария;

(b) другая половина образца дробилась обычным способом в щековой дробилке в JKMRC, Квинслендский университет.

Оба продукта (a и b) обрабатывались и измерялись одинаковым способом для определения остаточной твердости фрагментов в JKRBT (JK Rotary Breakage Tester – вращательный тестер разрушения), индекса измельчаемости Бонда в стержневой мельнице Бонда и для измерения трещин/микротрещин методом рентгеновской томографии и ртутной порозиметрии. Более 1000 кг сортированных по размеру образцов руды были отправлены в Швейцарию для обработки импульсами высокого напряжения и возвращены в Австралию для обработки и измерения продуктов.

2.3. Измерение остаточной твердости продуктов

Чтобы количественно оценить влияние предварительного ослабления и определить остаточную твердость продуктов разрушения импульсами высокого напряжения и обычного механического разрушения, измерения проводились посредством JKRBT (Рис. 2). Для исследований характеристик быстрого разрушения частиц использовался недавно разработанный прибор JKRBT. В JKRBT использована роторно-статорная система ударного воздействия, в которой частицы получают контролируемую кинетическую энергию при вращении в роторе, а затем выбрасываются и ударяются о статор, что вызывает разрушение частиц (Shi et al., 2009).

В стандартном испытании JKRBT исследовались четыре размерных фракции (-45 + 37,5 мм, -31,5 + 26,5 мм, -22,4 + 19 мм и -16 + 13,2 мм). Частицы каждого размера испытывались при трех уровнях энергии удара (0,25; 1,0 и 2,5 кВт.ч/т). При современной конструкции устройство позволяет получить широкий диапазон удельной энергии удара от 0,001 кВт.ч/т до 3,8 кВт.ч/т. Около 30 частиц каждого размера проверены при каждом уровне энергии.

Благодаря наличию достаточного количества продукта были выполнены модифицированные испытания JKRBT на частицах четырех размеров (-37,5 + 26,5 мм, -26,5 + 22,4 мм, -19 + 16 мм и -12,5 + 9,5 мм), каждый объект подвергался воздействию удельной энергии трех уровней (0,15; 0,5 и 1,0 кВт.ч/т). После разрушения продукт собирался и просеивался для выявления распределения размеров продукта. Распределение измеренного размера вместе с удельной энергией удара использовалось для определения характерных параметров разрушения материала.

2.4. Измерение индекса Бонда

Стандартные испытания на штыревой мельнице Бонда были проведены на продуктах, полученных измельчением импульсами высокого напряжения и обычным механическим измельчением. Поскольку максимальный размер исходного материала для шаровой мельницы Бонда составляет 3,35 мм, а для штыревой мельницы Бонда – 12,7 мм, для этого исследования была выбрана штыревая мельница Бонда, позволяющая проверить больше частиц из грубого материала. Исследования с помощью штыревой мельницы Бонда постоянно выполнялись с защитным экраном с ячеей 1,18 мм. Индексы измельчаемости Бонда использовались для оценки воздействия предварительного ослабления и преимуществ измельчения импульсами высокого напряжения в сбережении энергии.

2.5. Измерение трещин/микротрещин

Для качественной и количественной оценки трещин/микротрещин в частицах изделий, полученных разрушением импульсами высокого напряжения и обычным дроблением, использовались рентгеновская томография с конусным лучом (CBT, см. Рис. 3) и проникающая ртутная порозиметрия (Рис. 4). Ртутный порозиметр характеризует пористость материала приложением давления разного уровня к погруженному в ртуть образцу. Нужное для проникновения ртути в поры образца давление обратно пропорционально размеру пор. Это называется ртутной порозиметрией, или часто – «ртутной проницаемостью».

Рис. 2. Тестер JKRBT, используемый для измерения остаточной прочности продукта.

Рис. 3. Томограф Skyscan 1172 Cone Beam Tomography, установленный в JKMRC.

Рис. 4. Микрометрический ртутный порозиметр 9320 для измерения пор от 0,04 до 240 мкм.

В этом исследовании CBT использовалась для доказательства присутствия трещин/микротрещин, а ртутная порозиметрия – для определения общего количества созданных трещин/ микротрещин.

3. Сравнение остаточной твердости продуктов

3.1. Индекс твердости продукта

Остаточная твердость продукта проверялась тестером JKRBT. По распределению размера фрагментов, полученных в JKRBT, рассчитывался единый параметр t10. Параметр t10 определяется как суммарный процент класса измельчения в 1/10 от начального размера. Например, для начальной крупности -19 + 16 мм t10 = 20 означает, что 20% материала продукта меньше чем 1,74 мм ( мм). Большее значение t10 указывает на более мелкий продукт разрушения.

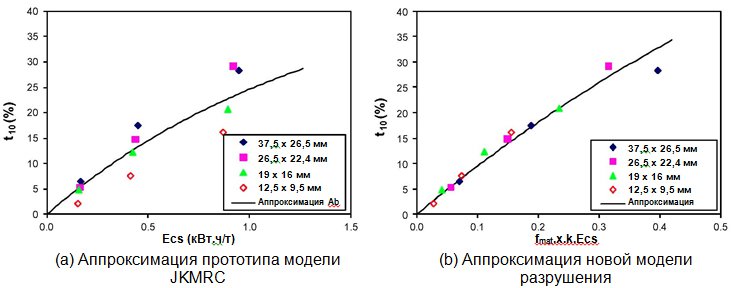

Индекс t10 тонины продукта часто наносится на график зависимости от удельной энергии удара (Рис. 5a). График показывает, что t10 возрастает с увеличением удельной энергии удара, как и предполагалось. Данные также показывают, что подвергаясь воздействию одинаковой удельной энергии, крупные частицы дают больший t10. Это хорошо известное влияние размера на разрушение частицы, поскольку крупные частицы могут иметь повышенную плотность трещин (Krajcinovic, 1996; Tavares and King, 1998).

Для описания зависимости используется уравнение (Napier-Munn et al., 1996):

![]() (1)

(1)

где Ecs удельная энергия измельчения (кВТ.ч/т), а A и b – параметры ударного разрушения руды, которые можно подобрать к экспериментальным данным.

Рис. 5. Зависимость между снижением размера t10 и удельной энергией разрушения в тестере JKRBT продукта образца руды с участка добычи A.

Параметр продукта A * b использовался в качестве индикатора мягкости руды, большее значение A * b указывает на более мягкую руду или меньшее сопротивление разрушению. Типичные значения A * b в базе данных JKMRC, которая состоит из более 2000 стандартных данных исследования разрушения частиц руды, находятся в диапазоне от 20 до 300, значения A * b меньше 40 указывают на очень твердую руду, больше 100 – на очень мягкую. В настоящее время многие специалисты по переработке минерального сырья и исследователи используют параметры A и b при проектировании цепи измельчения, моделировании, оптимизации и эксплуатации.

Использование «среднего» набора параметров A и b предполагает, что частицы разного размера будут разрушаться одинаковым путем при воздействии одинаковой энергии удара, что спорно. Разработана новая модель разрушения, в которую входит влияние размера частиц (Shi and Kojovic, 2007). Эта модель модифицирована на основании работы Фогеля и Пойкерта (Vogel and Peukert (2004)) и теперь имеет такой вид:

![]() (2)

(2)

где M (%) представляет максимальный t10 подлежащего разрушению материала, fmat. (кг J-1 м-1) моделировано как функция качества разрушения материала, x (m) – начальный размер частицы, k – количество последовательных ударов с единой энергией удара, Ecs (J кг-1) – удельная энергия удара (по массе), и Emin (J кг-1) – пороговая энергия. В этой задаче две переменных получили постоянный k = 1 и Emin = 0 соответственно.

Уравнения. (1) и (2) принимают одинаковую экспоненциальную форму, а параметры двух уравнений обратимы. Индикатор мягкости руды A*b в уравнении (1) можно рассчитать из параметров уравнения (2), воспользовавшись следующим соотношением:

![]() (3)

(3)

где постоянная 3600 использована для преобразования единицы. Уравнение (3) дает размерно-специфичные значения A * b. Общее значение A * b можно взять как среднее всех исследованных размеров частиц.

Уравнение (2) использовалось со множеством массивов данных, его справедливость доказана. Рис. 5b показывает результат уравнения (2) аппроксимированного по данным (те же данные, что показаны на Рис. 5a) разрушения материала с участка добычи A в тестере JKRBT. Рис. 5b показывает, что большинство точек на графике ложится на одну линию общего направления, указывая, что влияние размера частицы на разрушение хорошо описано и скорректировано в уравнении (2).

3.2. Мягкость продукта в связи с размером фрагмента

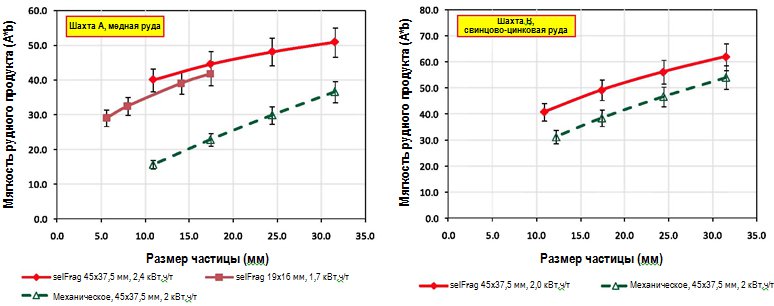

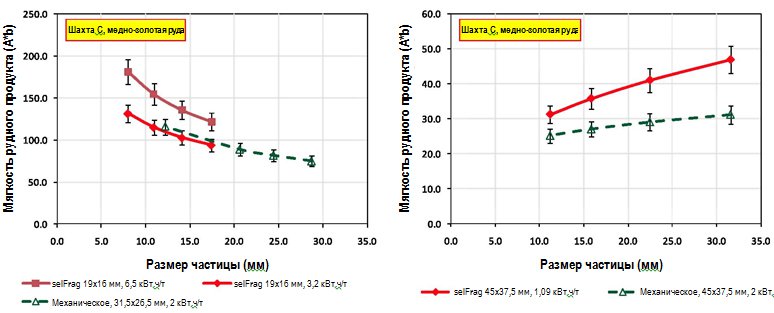

Уравнения (2) и (3) в этом исследовании применялись для получения параметров остаточной прочности руды. Аппроксимированные A и b параметры модели представлены на Рис. 6 в форме A * b в отношении к размеру фрагментов после разрушения, выполненного в selFrag, в сравнении с обычным дроблением для образцов руды, собранных в четырех разных шахтах. Легенды в каждом графике указывают тип разрушения, размер исходных частиц до разрушения и удельную энергию, зарегистрированную в ходе процесса разрушения.

Планки погрешности, показанные на Рис. 6, определены повторными исследованиями. Тестером JKRBT были выполнены три повторных исследования продуктов механического измельчения и четыре повторных исследования двух продуктов selFrag на образцах с места добычи D при двух уровнях энергии. По повторным исследованиям рассчитаны стандартные отклонения (СО). Был определен коэффициент изменчивости (CoV), заданный как отношение стандартного отклонения к среднему значению A * b. По всем повторным исследованиям на тестере JKRBT был взят усредненный CoV, который использовался для вычисления СО для отдельных исследований тестером JKRBT. Доверительный интервал 95% определен как ±z * СО, где z = 1,96 является двусторонней нормальной ординатой для вероятности P = 0,05. Усредненный CoV, определенный из повторных исследований тестером JKRBT, составил 0,042, что согласовалось с коэффициентом, определенным для испытаний падающим грузом (CoV= 0,040) (Stark et al., 2008).

Рис. 6 показывает, что для большинства образцов руды, отобранных на четырех шахтах, продукты selFrag мягче продуктов механической обработки во всем диапазоне исследованных размеров фрагментов. Эта разница мягкости руды в продуктах реальна, поскольку превышает достоверность 95%. Рис. 6 убедительно показывает, что продукты, обработанные импульсами высокого напряжения становятся мягче, даже при низком уровне удельной энергии 1-3 кВт.ч/т.

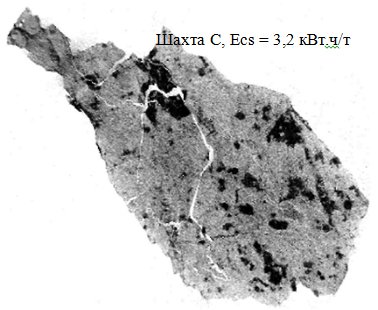

Единственным исключением является продукт selFrag из шахты С, полученный при 3,2 кВт.ч/т, который показывает почти такую же мягкость, как продукт механической обработки при 2 кВт.ч/т. Возможно это объясняется тем, что, сравнительно с механическим разрушением, в selFrag исследовались частицы другого размера.

Другим интересным наблюдением является повышенная мягкость продукта большего размера (восходящие линии тренда), независимо от предварительной обработки в selFrag или механического разрушения, исключая руду из шахты C. Хорошо известен эффект размера, заключающийся в большей плотности трещин/микротрещин в крупных частицах. Обратная тенденция, как показал продукт из шахты С, часто наблюдается в хромитовой руде и некоторых железных рудах. Как описано в разделе «Экспериментальная работа», образец из шахты С содержит большое количество магнетита, который может отвечать за выявленное отрицательное влияние размера на разрушение.

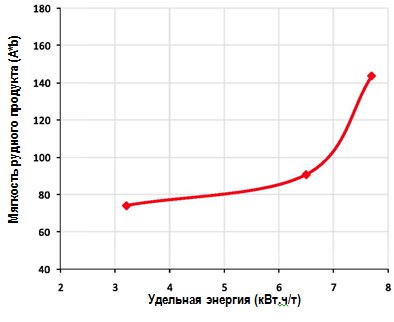

3.3. Мягкость продукта в зависимости от поглощенной удельной энергии в selFrag

Проведен эксперимент для исследования влияния поглощенной энергии импульсов высокого напряжения на остаточную прочность фрагментов. Использовался образец из шахты С (размерная фракция 19 × 16 мм). Удельная энергия менялась от 3,2 кВт.ч/т до 7,7 кВт.ч/т. Остаточная прочность как функция поглощенной в selFrag удельной энергии представлена на Рис. 7.

Рис. 6. Мягкость продукта в зависимости от размера фрагментов, полученных в selFrag сравнительно с обычным дроблением для образцов, отобранных на четырех разных шахтах, планки погрешности указывают на доверительные интервалы 95%.

Результат предполагает, что с возрастанием энергии продукт становится мягче. Эта тенденция совпадает с ожидаемой, она относится к факту возможности возникновения большего количества трещин или микротрещин при повышенной удельной энергии импульса. Однако достижение дополнительных преимуществ в предварительном ослаблении возможно за счет повышенного потребления энергии. Экономный баланс поможет созданию цепи, оптимизирующей использование энергии на этапе высоковольтного импульсного разрушения3.4. Сравнение остаточной твердости продуктов

Рассчитаны значения A * b для каждого образца руды, обработанного импульсами высокого напряжения и механическим разрушением, они сведены в Таблице 1. Процентные изменения твердости, как они перечислены в последней строке Таблицы 1, рассчитаны на основании значений A * b при механическом разрушении.

Результаты предполагают, что для всех четырех руд продукты, полученные обработкой импульсами высокого напряжения в диапазоне энергии 1-3 кВт.ч/т значения A * b выше, увеличение значений A * b составляет 9-52% по сравнению с продуктами обычного разрушения при одинаковой удельной энергии. Данные подтверждают эффект предварительного ослабления, вызванный импульсами высокого напряжения.

4. Сравнение размалываемости продуктов

Целью исследования размалываемости было изучение преимуществ сбережения энергии при последующем размалывании руды, предварительно ослабленной разрушением импульсами высокого

Рис. 7. Влияние удельной энергии разрушения импульсами высокого напряжения на остаточную твердость фрагментов, шахта C (медно-золотая руда), начальная крупность 19 х 16 мм.

напряжения. Сравнение индексов измельчаемости Бонда для штыревой мельницы у продуктов разрушения импульсами высокого напряжения и механического разрушения дано в Таблице 2. Процентное сбережение энергии рассчитано по взятому за основу индексу измельчаемости механического продукта.

Таблица 1

Остаточная твердость руды в продуктах разрушения

|

Источник руды |

Шахта А |

Шахта В |

Шахта C |

Шахта D |

|

|

(Cu) |

(Pb/Zn) |

(Cu) |

(Au/Cu) |

|

Энергия, приложенная в процессе с высоким напряжением (кВт.ч/т) |

2,3 |

1,5 |

3,2 |

1,1 |

|

Энергия, приложенная при механическом дроблении (кВт.ч/т) |

~2 |

~2 |

~2 |

~2 |

|

Начальная крупность (мм) |

–45 + 37,5 |

–45 + 37,5 |

–19 + 16 |

–45 + 37,5 |

|

A * b для процесса с высоким напряжением |

46,3 |

55,4 |

73,9 |

55,6 |

|

A * b для механического дробления |

35 |

50,7 |

61,1 |

36,6 |

|

Изменение твердости (%) |

32 |

9 |

21 |

52 |

Данные в Таблице 2 подтверждают значительное уменьшение индексов измельчаемости Бонда после обработки импульсами высокого напряжения. Для шахт A и D возможна реализация экономии энергии на 18% и 24% за счет предварительной обработки импульсами высокого напряжения. Стоит упомянуть, что предварительная обработка импульсами высокого напряжения проводилась в диапазоне удельной энергии 1-3 кВт.ч/т, который был одинаков с удельной энергией механического измельчения. Таким образом, существует возможность задействовать механизм разрушения импульсами высокого напряжения взамен обычного дробления и получить общую экономию энергии в цепи измельчения некоторых руд.

Шахта C является исключением. Руда оказывается мягкой после механического разрушения. Это подтверждается индексом измельчаемости Бонда (9,4 кВт.ч/т). Однако руда оказывается твердой после электрического измельчения. Было замечено, что после обработки образца руды из шахты C в selFrag при удельной энергии 2 кВт.ч/т получено мало фрагментов. Для того чтобы получить достаточное количество материала размером -12,7 мм для тестов Бонда в штыревой мельнице использовались импульсы высокого напряжения с удельной энергией 7,7 кВт.ч/т Как показано в Таблице 2, индекс измельчаемости Бонда для продукта из руды шахты C полученного разрушением импульсами высокого напряжения был почти равен индексу продукта механического разрушения (9,7 кВт.ч/т сравнительно с 9,4 кВт.ч/т), несмотря на большую удельную энергию при электрическом измельчении. Аналогично, образец руды из шахты B показывает крайне сниженный индекс измельчения Бонда в продукте selFrag по сравнению с механическим продуктом (17,9 кВт.ч/т у продукта selFrag сравнительно с 19,1 кВт.ч/т для механически дробленого продукта). Считается, что это явление обусловлено строением поверхности руд. Далее в этом разделе влияние поверхности руды будет обсуждено дополнительно.

Относительное снижение прочности фрагментов, показанное в ударных испытаниях на тестере JKRBT (Таблица 1) было больше, чем это показывали индексы измельчаемости Бонда (Таблица 2). Например, образец D показал снижение остаточной прочности на 52%, но индекс измельчаемости Бонда снизился только на 24%. Образец C был другим крайним примером, поскольку снижение твердости на 21% (A * b) полностью терялось при сравнении индексов измельчаемости Бонда.

Эти различия объяснялись влиянием размера частиц и условий испытания. Снижение прочности продуктов после обработки импульсами высокого напряжения предположительно объяснялось увеличением сети трещин и микротрещин в продуктах электрического измельчения.

Таблица 2

Сравнение индекса измельчаемости Бонда для штыревой мельницы в рудных

продуктах, разрушенных импульсами высокого напряжения и механически.

|

Источники руды |

Шахта А |

Шахта В |

Шахта C |

Шахта |

|

|

(Cu) |

(Pb/Zn) |

(Cu/Au) |

(Au/Cu) |

|

Энергия, приложенная в процессе с высоким напряжением (кВт.ч/т) |

2,3 |

1,5 |

7,7 |

1,1 |

|

Энергия, приложенная при механическом дроблении (кВт.ч/т) |

2 |

2 |

2 |

2 |

|

Индекс измельчаемости Бонда (кВт.ч/т) – продукт обработки высоким напряжением |

16,5 |

17,9 |

9,7 |

17,5 |

|

Индекс измельчаемости Бонда (кВт.ч/т) – продукт обычной обработки |

20,1 |

19,1 |

9,4 |

23 |

|

Экономия энергии в процессе высокого напряжения (%) |

18 |

6 |

– |

24 |

В испытаниях на тестере JKRBT обрабатывались частицы в размерном диапазоне 37,5-9,5 мм, за исключением образца C, в котором испытывались частиц размером 19-6,7 мм. В испытаниях на штыревой мельнице Бонда использовались материалы размером -12,7 + 0 мм. Обычно крупные частицы имеют большую плотность трещин/микротрещин, поэтому оказываются слабее.

Другим объяснением было то, что в испытании тестером JKRBT частица подвергалась единственному ударному воздействию, тогда как в исследовании Бонда частицы подвергались пошаговому разрушению. Существующие трещины и микротрещины, образовавшиеся от импульсов высокого напряжения, могут вызвать разрушение после нескольких падений внутри мельницы. Сохранившиеся частицы труднее поддавались разрушению при повышенном энергетическом пороге (Emin, как показано в уравнении (2)). Поэтому в среде переваливания последовательное разрушение имеет значительно сниженную энергетическую эффективность, чем разрушение единичным ударом (Larbi-Bram, 2010).

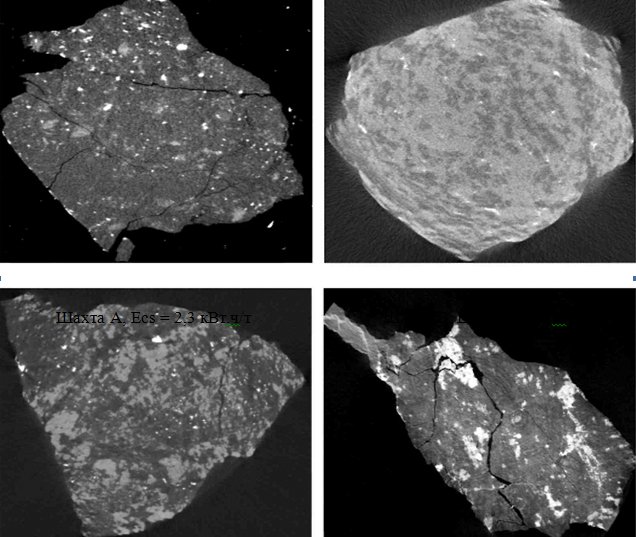

5. Создание трещин и микротрещин

Данные в Таблицах 1 и 2 согласованно демонстрировали, что полученные разрушением импульсами высокого напряжения при удельной энергии 1-3 кВт.ч/т продукты из образцов руды шахт A и D были значительно слабее, чем продукты механического разрушения, полученные при той же энергии. В результате можно ожидать сбережения энергии при последующем измельчении. Однако воздействие предварительного ослабления электрическим измельчением на руду других образцов не было столь выраженным, как для руды из шахт А и D. Для выяснения природы явления проводилась рентгеновская томография частиц продукта, полученного двумя путями измельчения. Рис. 8 представляет томографические изображения четырех шахтных образцов, обработанных разрядами импульсов высокого напряжения.

На изображениях было видно, что в продуктах обработки импульсами высокого напряжения присутствует множество трещин и микротрещин, особенно высокая плотность трещин была в образцах из шахт А и D, тогда как в дробленых продуктах трещины с трудом обнаруживались. Это хорошо согласуется с испытаниями твердости на тестере JKRBT и определением индекса измельчаемости Бонда, при которых эти две руды дают самое большое снижение прочности.

Рис. 9 показывает CBT изображение внутренних микротрещин фрагмента из шахты D, обработанного разрядами импульсов высокого напряжения при удельной энергии 1,1 кВт.ч/т. Ширина микротрещин меняется в пределах от 2,7 мкм до 230 мкм.

Порозиметрия показала, что для руды шахты D общий объем пустот в продукте механического разрушения составил 3,2%, тогда как общий объем пустот в продукте электрического измельчения был 13,7%, электрическое разрушение давало более чем тройное количество трещин и микротрещин.

Все CBT изображения и порозиметрия говорили о том, что импульсы высокого напряжения создавали трещины и микротрещины в частицах руды, даже при удельной энергии 1-3 кВт.ч/т. Образование трещин и микротрещин приводило к снижению прочности частиц. В результате продукт электрического измельчения оказался слабее и требовал меньшей энергии для размалывания до продукта желаемого размера.

Может возникнуть вопрос о причинах того, почему образцы из шахт B и C, обработанных импульсами высокого напряжения, не смогли достичь той же степени снижения остаточной прочности руды и сбережения энергии при дальнейшем измельчении, как это произошло с образцами руды шахт A и D. Андрес и Тимошкин (Andres and Timoshkin (1998)) предположили, что если принять энергию электрического поля равной механической энергии, нужной для создания трещин, порядок величины напряжения разрушения можно найти из уравнения

(4)

(4)

где G – энергия создания единицы площади поверхности новой трещины, Y – модуль Юнга, r – радиус выступа, ε0 – электрическая постоянная, и e – диэлектрическая проницаемость.

Рис. 8. CBT изображения частиц четырех образцов руды (–13 + 9,5 мм), обработанных импульсами высокого напряжения.

Рис. 9. Сканированное CBT изображение внутренних микротрещин (белые волосовидные линии) в продукте обработки импульсами высокого напряжения, образец из шахты D.

Это выражение основано на критерии Гриффита инициации и распространения трещин, который предполагает, что более твердый диэлектрик будет иметь большую электрическую прочность (напряжение). Результаты по образцам из шахт B и C невозможно объяснить уравнением (4), поскольку руды из шахт B и C мягче (A * b выше, как показано в Таблице 1). Это предполагает меньший модуль Юнга, значит можно ожидать меньшей электрической прочности по уравнению (4), следовательно, материал должен легче поддаваться предварительному ослаблению электрическим измельчением.

Причиной этого предполагались различия в строении поверхности частиц, минералогии и размерах зерен в четырех исследованных образцах. Было обнаружено, что поверхность многих частиц из шахты В покрыта галенитом, а поверхность частиц из образца С богата пиритом, в то время как образцы из двух других шахт не имели на своей поверхности каких-то особых минералов. В ходе эксперимента было замечено, что распространение ответвлений разряда и развитие канала пробоя в породах было невозможно в руде образцов шахт В и С при низком напряжении до 90 кВ, тогда как для других образцов этого было достаточно. Андрес с соавторами

Андрес с соавторами (Andres et al. (1999)) предположил, что область максимального электрического поля определяет положение канала пробоя. Когда максимальное электрическое поле концентрируется внутри твердого диэлектрика, путь пробоя проходит через этот материал. В случае с рудами из шахт В и С максимальное поле может возникать на поверхности частицы. Это заставляет ответвления разряда распространяться по поверхности образца, расщепляя и снимая проводящие минералы (а именно, галенит или пирит). Такой тип распространения ветвей разряда по поверхности частицы предотвращает возникновение разрушающего воздействия электрического взрыва внутри частицы. Эту проблему можно преодолеть повышением прилагаемого напряжения.

Повышенное напряжение вызывает повышенную напряженность поля в системе, поэтому для развития трещин, предшествующих разрушению напряжением сжатия, нужна меньшая энергия. Для подтверждения этих обоснований выполнено численное моделирование электрического поля при разных состояниях частицы. Оно будет опубликовано в отдельной статье.

Очевидно, что структура руды, минералогия частицы и другие электрические/механические свойства совместно влияют на эффективность разрушения импульсами высокого напряжения. Подчеркиваем, что осуществимость электрического измельчения и его возможные преимущества нужно исследовать для каждого отдельного случая.

6. Заключение

Новый способ измельчения был разработан с применением импульсов высокого напряжения для предварительного размягчения минеральных частиц, которое ведет к снижению потребления энергии в последующем процессе размалывания. Четыре образца руды весом более 3000 кг, собранных крупными горнодобывающими компаниями, испытывались параллельно, с использованием импульсов высокого напряжения при удельной энергии 1-3 кВт.ч/т и обычного дробления при такой же энергии. Остаточная твердость руд, обработанных двумя способами, измерялась тестером JKRBT. Энергетическая потребность последующего размалывания определялась измерениями индекса измельчаемости Бонда для штыревой мельницы. Полученные данные надежно доказывают, что руды, обработанные импульсами высокого напряжения, оказались слабее (изменение значения индикатора мягкости A * b на 9%-52%) чем размолотый продукт, что привело к 24% экономии при последующем размалывании.

Механизм предварительного ослабления руд импульсами высокого напряжения исследовался при помощи рентгеновской томографии конусным лучом и ртутным порозиметром для качественной и количественной оценки индуцированных в ходе процесса трещин и микротрещин. Получены доказательства наличия трещин и микротрещин в продуктах электрического измельчения: в одном образце было создано в четыре раза больше трещин и микротрещин.

На четырех образцах руды, обработанных импульсами высокого напряжения, эффект предварительного ослабления значительно отличался. Строение поверхности руды, минералогия, электрические свойства минералов и механические свойства частиц все вместе влияют на эффективность электрического измельчения. Осуществимость электрического измельчения и его преимущества требуют изучения в каждом отдельном случае.

Благодарность

Авторы хотели бы поблагодарить за финансовую поддержку Схему взаимодействия Австралийского исследовательского совета (AMSRI – LP0667828), провайдера AMIRA International, правительства штатов Южная Австралия и Виктория, а также спонсоров международного проекта AMIRA P924: BHP/Billiton, Rio Tinto, Orica Explosives, Anglo Platinum, Xstrata Technology, Freeport McMoran b AREVA NC. sel-Frag AG любезно предоставила испытательное импульсное устройство высокого напряжения для экспериментов. Искренне благодарим за оказанную помощь доктора Александра Ве из sel-Frag. Искренне благодарим за поддержку со стороны горнопромышленных компаний Rio Tinto, Xstrata и Newcrest при сборе образцов.

Ссылки

Andres, U., Timoshkin, I., 1998. Energy consumption at electrical disintegration of brittle solids. IEEE International Conference on Conduction and Breakdown in Solid Dielectrics 452, 455.

Andres, U., Timoshkin, I., Jirestig, J., 1999. Liberation of minerals by high-voltage electrical pulses. Powder Technology 104, 37–49.

Andres, U., Timoshkin, I., Jirestig, J., Stallknecht, H., 2001a. Liberation of valuable inclusions in ores and slags by electrical pulses. Powder Technology 114, 40–50.

Andres, U., Timoshkin, I., Soloviev, M., 2001b. Energy consumption and liberation of minerals in explosive electrical breakdown of ores. Transactions of the Institution of Mining and Metallurgy Section C-Mineral Processing and Extractive Metallurgy 110, c149–c157.

Delius, M., 1994. Medical applications and bioeffects of extracorporeal shock waves. Shock Waves 4, 55–72.

Ito, M., Owada, S., Nishimura, T., Ota, T., 2009. Experimental study of coal liberation: electrical disintegration versus roll-crusher comminution. International Journal of Mineral Processing 92, 7–14.

Kingman, S.W., Vorster, W., Rowson, N.A., 2000. The influence of mineralogy on microwave assisted grinding. Mineral Engineering 13 (3), 313–327.

Krajcinovic, D., 1996. Damage Mechanics. Elsevier, Oxford, UK. pp. 159–166.

Larbi-Bram, S., 2010. A study of ore breakage characterisation for AG/SAG mill modelling. PhD Thesis, University of Queensland (JKMRC), Australia.

Lastra, R., Carbri, L.J., 2003. Comparative liberation study by image analysis of Merensky reef samples comminuted by electric-pulse disaggregation and by conventional crusher. In: Lorenzen, L., et al. (Eds.), Proceedings of the XXII International Mineral Processing Congress, vol. 1. pp. 251–260.

Napier-Munn, T.J., Morrell, S., Morrison, R.D., Kojovic, T., 1996. Mineral comminution circuits: their operation and optimisation. ISBN 0 646 28861 x. Julius Kruttschnitt Mineral Research Centre, (Chapter 4).

Schonert, K., 1988. A first survey of grinding with high-compression roller mills. International Journal of Mineral Processing 22, 401–412.

Shi, F., Kojovic, T., 2007. Validation of a model for impact breakage incorporating particle size effect. International Journal of Mineral Processing 82, 156–163.

Shi, F., Kojovic, T., Larbi-Bram, S., Manlapig, E., 2009. Development of a rapid particle breakage characterization device – the JKRBT. Minerals Engineering 22, 602– 612.

Stark, S., Perkins, T., Napier-Munn, T.J., 2008. JK Drop weight parameters: a statistical analysis of their accuracy and precision and the effect on SAG mill comminution circuit simulation. AusIMM MetPlant Proc., 147–156.

Tavares, L.M., King, R.P., 1998. Single-particle fracture under impact loading. International Journal of Mineral Processing 54, 1–28.

Vogel, L., Peukert, W., 2004. Determination of material properties relevant to grinding by practicable labscale milling tests. International Journal of Mineral Processing 74S, 329–338.

Zhong, P.A., Preminger, G.M., 1994. Mechanisms of differing stone fragility in extracorporal shockwave lithotripsy. Journal of Endourology 8, 263–268.